Підготовка зерна до зберігання

Перед початком проведення збиральних робіт зернових культур варто завчасно потурбуватися про якісне збереження збіжжя. Звісно, гарячої жнивної пори вся увага приділяється організації збиральних робіт, проте не слід забувати й про належну організацію тимчасового зберігання зерна на токах і відкритих майданчиках.

Ясна річ, найкраще тимчасове сховище для зерна — це криті токи, проте зберігання його просто неба, в буртах, також є досить поширеним в Україні.

Під час зберігання зернових мас насипом у буртах їм надають форму конуса, піраміди, призми або іншої геометричної фігури, що дає змогу легше накривати й забезпечити краще стікання атмосферних опадів із накритої поверхні. Але за такого зберігання важко вести спостереження за його станом, особливо всередині насипу, тому не завжди можна своєчасно виявити самозігрівання зерна та його пошкодження шкідниками.

За використання примусового дощування збіжжя у відкритих буртах виявлено: якщо пшеницю засипати під кутом природного нахилу, то глибина проникнення в нього вологи після зливи сягає 11–13 см.

Використання полімерних матеріалів дещо спростило організацію укриття й захист буртів від впливу навколишнього середовища. Наприклад, за кордоном під основу бурта підстилають плівки й натягують їх на легкий каркас з алюмінію, який укладають поверх насипу. Велике значення має підготовка зернової маси до укладання в бурт: незалежно від вологості вона має бути охолоджена до 8°С й нижче. Це дає змогу запобігти активному розвитку в масі зерна кліщів і комах, а також зменшити можливість його самозігрівання.

Урахування цих чинників і взаємодії між зерновою масою та навколишнім середовищем забезпечує найтехнологічнішу й економічну ефективність під час зберігання збіжжя.

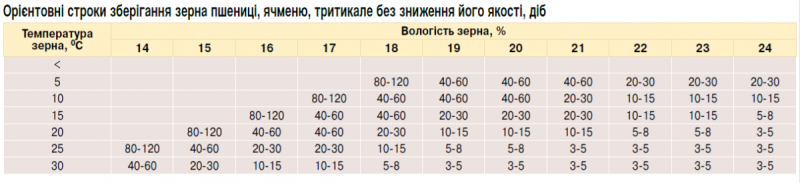

Загалом на стан і якість збереження зерна впливають такі факторів: вологість, температура зернової маси й навколишнього середовища, доступ повітря (ступінь аерації). Ці та деякі інші чинники покладені в основу раціональних режимів зберігання (табл. 1).

Сьогодні відомо три режими зберігання зернових мас:

— у сухому стані, тобто з докритичною вологістю;

— в охолодженому стані (температура зерна знижена до меж, за яких значно гальмуються життєві функції компонентів зернової маси);

— без доступу повітря (в герметичному стані).

Крім цього, обов’язково використовують допоміжні прийоми, спрямовані на підвищення стійкості зернових мас у період зберігання. До таких належать: очищення зерна від домішок перед його закладанням на зберігання, активне вентилювання, хімічне консервування, боротьба зі шкідниками та ін.

Кращі результати отримують за комплексного застосування режимів, наприклад, зберігання сухої зернової маси за низьких температур із використанням для охолодження зовнішнього холодного сухого повітря під час природних перепадів температур.

Режим зберігання зерна в сухому стані — основний для підтримання високої життєздатності насіння в партіях посівного матеріалу всіх культур і якості зерна продовольчого призначення протягом усього терміну зберігання. Зневоднення будь-якої партії зерна й насіння до вологості нижче критичної приводить усі живі компоненти, за винятком комах-шкідників, в анабіотичний стан. Такі умови запобігають підвищеному газообміну в зерні та насінні, а також розвитку мікроорганізмів і кліщів. Цей режим найприйнятніший для довгострокового зберігання зерна. Систематичне спостереження за станом таких партій, їхнє своєчасне охолодження й достатня ізоляція від зовнішніх впливів (різких коливань температури зовнішнього повітря та його підвищеної вологості) дасть змогу зберігати зерно з мінімальними втратами впродовж кількох років.

Зернові маси, що добре підготовлені до зберігання (очищені від домішок, знезаражені й охолоджені), зберігають у складах без переміщення маси — чотири-п’ять, а в силосах елеваторів — два-три роки.

Способи сушіння зерна

Для зберігання зернових мас у сухому стані використовують різні способи сушіння зерна й насіння. Усі вони ґрунтуються на врахуванні сорбційних властивостей зернового матеріалу.

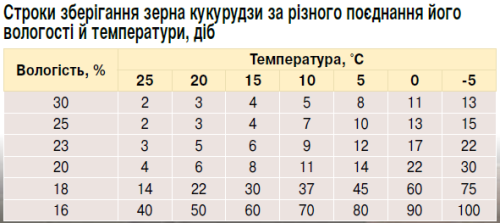

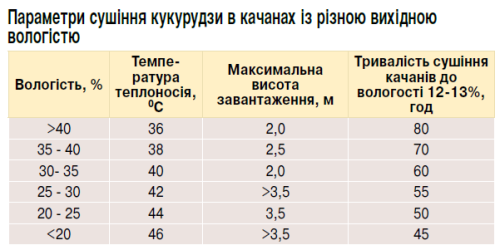

Тривалість висушування та інтенсивність вологовіддачі (табл. 2) залежать як від самого об’єкта сушіння (насіння тієї чи іншої культури, його вологості тощо), так і від стану й властивостей власне агента сушіння, тобто середовища, що забезпечує видалення вологи. У зв’язку з цим властивості зерна й агентів сушіння за різних умов досліджені досить детально.

Здатність різних видів зерна віддавати вологу неоднакова — вона залежить від розмірів та анатомічних особливостей зернівок. Так, за всіх інших рівних умов зерно, наприклад, гречки має більшу вологовіддачу, ніж пшениці, яке, своєю чергою, легше віддає вологу, ніж зерно кукурудзи. Найнижчою вологовіддачею вирізняється насіння бобових. Тобто що щільніша й менш пориста оболонка зернівки, то менша її вологовіддача. На сорбційні властивості зерна чинять уплив також розміри зернівок: так, у великих масах внутрішній вміст вологи, що припадає на одиницю поверхні (через яку вона випаровується), значно більший, ніж у дрібних зернівках.

Усі способи сушіння зерна, перш за все, враховують його сорбційні властивості. Зерно як об’єкт сушіння — це живий організм із капілярно-пористою структурою. Плодові оболонки зернівок пронизані капілярами, а тому проникні для водяної пари. Насіннєві оболонки й алейроновий шар, навпаки, відносно малопроникні для неї та за неправильного режиму сушіння можуть бути причиною набухання зерна, спричиненого затримкою видалення водяної пари, яка накопичилась усередині ендосперму. Крім того, зародки зернівок містять дуже чутливі до температури водорозчинні білки — альбуміни. За температури понад 41…42°С білки зародків, наприклад пшениці, денатурують, тобто насіння втрачає схожість. Білки клейковини термостійкіші, однак температура нагрівання нормальної, міцної й слабкої за пружністю клейковини сильної пшениці не має перевищувати відповідно 50, 45 і 55°С.

Сушіння — складний технологічний тепломасообмінний процес, який має забезпечити збережуваність усіх властивостей речовин у зерні, що можливо за дотримання оптимальних параметрів цього процесу. Так, під час сушіння постійно змінюються термодинамічні та теплофізичні властивості зерна, зокрема теплоємність і теплопровідність. Тому слід суворо дотримуватись рекомендованих режимів сушіння насіння кожної культури залежно від його вологості та цільового призначення.

Застосовують три способи сушіння зерна: тепловий (у тому числі під вакуумом); сорбційний (контактний); механічний (відтискання, центрифугування). Найчастіше практикують перший спосіб сушіння, рідше — другий, а останній — застосовують лише у мийних машинах на борошномельних заводах. Під час теплового сушіння рідина перетворюється на пару, на що витрачається теплова енергія. За сорбційного — волога із зерна може видалятися в пароподібному й рідкому стані, до того ж цей процес не пов’язаний із потребою використання додаткового джерела енергії.

Сушіння зерна й насіння ґрунтується на двох принципах:

Сушіння зерна й насіння ґрунтується на двох принципах:

— перший — видалення вологи без зміни її агрегатного стану;

— другий — видалення вологи зі зміною її агрегатного стану.

На першому — ґрунтуються механічний та сорбційний способи сушіння. Механічний — це видалення вологи без застосування нагрівання: пресування (видалення вологи стисканням матеріалу) й центрифугування (видалення вологи під дією відцентрової сили). Сорбційний спосіб — це видалення вологи сорбентами або сухим зерном за змішування його з вологим.

Другий принцип передбачає застосування радіаційного, кондуктивного, конвективного, електричного й сублімаційного способів сушіння. Радіаційний — забезпечує безконтактне нагрівання зерна тепловими променями сонця (природне сушіння), або інфрачервоним опроміненням.

Кондуктивний — забезпечує контактне передавання зерну тепла від нагрітої поверхні, а конвективний — нагріває зерно шляхом конвекції від рухомого газоподібного теплоносія.

Зерносушарка може працювати з паралельною (продуктивність зростає вдвічі) і послідовною (підвищується ефективність випаровування вологи) роботою шахт.

Усі способи сушіння зерна й насіння поділяють на дві групи:

Усі способи сушіння зерна й насіння поділяють на дві групи:

— без спеціального використання тепла (без підведення тепла до висушуваного об’єкта);

— із використанням тепла.

Прикладом застосування способів першої групи є висушування шляхом контакту зернової маси із сорбентами твердої консистенції (суха деревина, активоване вугілля, сульфат натрію тощо) або обробка зернової маси досить сухим природним повітрям.

У сільськогосподарському виробництві часто застосовують хімічне сушіння сульфатом натрію й сушіння природним повітрям із використанням для цього установок активного вентилювання зернових мас.

Сушіння сульфатом натрію рекомендоване для насіння бобових культур. Природний (висушений озерно-морський мінерал — мірабіліт) або технічний сульфат натрію має добру водопоглинальну здатність. За вологості насіння 20–24% за весь період сушіння його перемішують двічі, а за більшої — три-чотири рази протягом доби в перший період сушіння. Тривалість сушіння (5–10 діб) залежить від вихідної вологості насіння, культури, стану зовнішнього повітря та інших чинників. Для доведення вологості насіння до кондиційної потрібний показник витрати безводного сульфату натрію становить (кг/т): за вологості насіння 20% — 60, 25% — 120, 30% — 180, 35% — 240. Вологість хімікату має бути 1–5%.

Змішування насіннєвої маси із сульфатом натрію проводять на майданчиках під навісами, оскільки приєднання води до хімікату в процесі сушіння супроводжується виділенням тепла, внаслідок чого підвищується температура суміші. Перемішувати необхідно ще й тому, що зволожені хімікати кристалізуються і можуть перетворитися разом із насінням у моноліт.

Завершальний етап роботи — відокремлення зволоженого сорбенту від насіння. Для цього застосовують пневматичну зерноочищувальну колонку із зернонавантажувачів або інші очисні машини. Використаний сульфат натрію має високу вологість (до 40–45%), повторно його можна застосовувати тільки після повітряно-сонячного сушіння.

Другий спосіб (із підведенням тепла) заснований на створенні умов, що забезпечують підвищення вологоємності пароповітряного середовища, що оточує зерно. У такому разі агентом сушіння (теплоносієм) слугує повітря, вологоємність якого значно підвищують шляхом нагрівання. Найпоширенішим різновидом цього способу є висушування в зерносушарках і на сонці (повітряно-сонячне сушіння).

У процесі виготовлення сушильних агрегатів застосовують різні технологічні рішення. Деякі виробники використовують систему напівавтономних, насаджених один на одного, модулів, кожен із яких забезпечений власним нагнітальним вентилятором, що відводить відпрацьоване повітря в навколишнє середовище. Це, на перший погляд, спрощує монтаж і модернізацію сушильної установки, адже варто просто додати новий модуль та отримати більшу продуктивність. Але за такого конструкційного рішення майже неможливо забезпечити якісний і рівномірний процес сушіння. Річ у тому, що для того, аби просушити зерно якнайрівномірніше, струмінь гарячого повітря має перебувати в контакті з ним якомога довше. Тоді тепло однаково розподіляється всією зерновою масою, а повітря повністю насичується вологою та виводиться назовні. У мультивентиляторній системі, коли струмінь гарячого повітря швидко проходить крізь зернову масу, з боку нагнітання гарячого потоку маса нагрівається й просушується швидше. На виході зернова маса перемішується та в результаті цього майже забезпечується вирівнювання вмісту вологи. Але така нерівномірно просушена зернова маса стає непридатною для тривалого зберігання.

Правильно сконструйована й змонтована шахтна сушарка енергоекономна та надійна, а почергове розміщення шахт у колоні дає змогу максимально рівномірно просушувати продукт без зайвих енергетичних витрат. Важливу роль відіграє використання корозієстійких матеріалів, пряма форма та щільне почергове розміщення шахт, належний розрахунок руху робочого повітря в колоні, обмеження кількості рухомих механічних частин, застосування системи автоматизації процесу сушіння тощо.

У промисловості використовують два види конструкційних матеріалів, із яких виготовляють сушарки: оцинковану сталь та алюміній. Оцинкований сталевий лист має багато недоліків, особливо в разі сушіння кукурудзи, оскільки цинкове покриття швидко стирається й деталі сушарки починають кородувати. За високої температури та вологості середовища це відбувається досить швидко.

Деякі з таких оцинкованих конструкцій виготовляють у комбінації з хромистою іржостійкою сталлю, яка розміщена лише на найбільш кородуючих частинах. Але така конструкція піддається електрохімічній корозії, яка в низці випадків більш небезпечна, ніж поверхнева хімічна.

Висновки

Сучасні сушарки комплектують автоматизованими системами управління вмістом вологи в зерні на виході. Для цього переважно застосовують прості технологічні рішення, наприклад, напівавтоматизовану систему непрямого вимірювання вологи: її показник визначають за температурою зерна в сушарці. Знаючи властивості зерна та конструктивні особливості сушарки, можна знайти залежність показника вологості від температури та управляти вихідним рівнем вологості, задаючи певну температуру сушіння. Проте цей спосіб не дуже точний, до того ж його якісна реалізація залежить від кваліфікації й досвіду оператора.

І. Стадник, д-р тех. наук, професор,

Тернопільський національний технічний університет імені Івана Пулюя,

Ю. Сухенко, д-р тех. наук, професор,

В. Василів, канд. тех. наук, доцент,

Національний університет біоресурсів і природокористування України

Інформація для цитування

Підготовка зерна до зберігання/ І. Стадник, Ю. Сухенко, В. Василів// Пропозиція/ — 2017. — № 6. — С. 152-156