Забезпечення працездатності деталей висівних апаратів сівалок для просапних культур

Однією з основних польових операцій, що визначає майбутній урожай сільськогосподарських культур, є сівба, від якості якої залежить як динаміка сходів рослин, так і активність їхнього росту.

Основним вітчизняним виробником посівної техніки було й залишається ПАТ «Ельворті» (Elvorti) (до 22 квітня 2016 року — ПАТ «Червона зірка»). Порівняно із зарубіжними підприємствами, вітчизняний виробник постачає сільгоспвиробникам різні за призначенням і способом агрегатування посівні машини. За основу розробки нових моделей просапних сівалок українські конструктори поклали принципи точного висіву — підвищення якості розподілення насіння в рядку. Точний висів дає змогу підвищити врожайність завдяки оптимальному розміщенню рослин за площею живлення і скоротити витрати на формування їхньої густоти. Окрім того, це сучасний дизайн, якість, зручність і надійність у використанні. Все це мають більшість моделей просапних сівалок ПАТ «Ельворті», які за якістю висіву наближаються до кращих зарубіжних аналогів і до того ж удвічі-втричі дешевші. І, що дуже важливо, вітчизняні виробники не копіюють західні моделі, а самі створюють нові вузли та агрегати, орієнтуючись на досягнення агрономії та особливості агротехнологій.

В останнє десятиріччя найбільшого поширення для виконання висіву просапних культур набули пневматичні вакуумні просапні сівалки, серед яких — MashioGaspardo ST-8R, MaterMacc 3 XL 800 (Італія), Kunh Planter, Planter II (Франція), John Deere 1710 (США), Amazone ЕDX 9000-T (Німеччина), Vega Profi та Vesta Profi (Україна), «Лідагропроммаш» СТВ-12 (Білорусь), «Техніка-сервіс» ТС-М8000 (Росія) та інші.

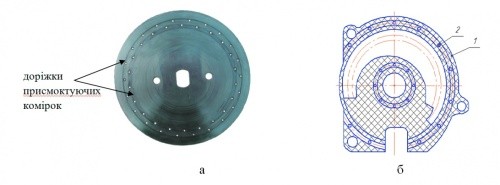

Слід зазначити, що найуніверсальнішими, тобто здатними якнайкраще забезпечувати високу якість висіву насіння, є сівалки з дисковими вакуумними апаратами. Найбільшим попитом у нашій країні та за кордоном користуються 8-ми і 12-рядні сівалки, що агрегатуються з тракторами класу 1,4 та 2,0. Така конструкція висівного апарату забезпечує заповнення дозувальних елементів за високих лінійних швидкостей їхнього руху, якісне видалення зайвого насіння і рівномірність подавання його в насіннєпровід.

Особливості роботи сівалок

Конструкції низки сівалок не оснащені насіннєпроводами, а їхні висівні апарати мають нижнє розташування, що поліпшує рівномірність розподілення насіння в рядку. Але такі висівні апарати працюють у зоні великої запиленості повітря зі збільшеною концентрацією пилоподібного абразиву, який потрапляє на поверхні тертя дозувальних дисків і ущільнювальних прокладок. Пилоподібні частки, осідаючи на робочих поверхнях комірок дозувальних дисків, зменшують їхню пропускну здатність, що формує поступову втрату працездатності висівного апарату. Відомо, що до складу пилу входять тверді частки оксидів кремнію та алюмінію, які стають причиною абразивного спрацювання деталей. Особливо це помітно на ущільнювальних прокладках, які відокремлюють камери пневмомеханічних висівних апаратів. Унаслідок їхнього спрацювання змінюється не лише ступінь розрідження повітря, а й ефективність присмоктування насінин комірками дозувальних дисків. У такому разі кількість технологічно допустимих пропусків висівним апаратом зростає, що відчутно знижує показники надійності виконання технологічного процесу.

Бувають випадки аварійних пошкоджень висівних апаратів, що зумовлено різкими перевантаженнями. Їх, перш за все, спричинюють попадання до висівного апарату сівалок сторонніх твердих включень, які можуть викликати заклинювання й пошкодження механізмів. Аналіз показує, що інтенсивність таких пошкоджень за якісної передпосівної підготовки зернового матеріалу незначна, проте вони все ж мають місце в реальних умовах експлуатації посівної техніки — в межах 6–9%.

Оскільки сівбу просапних культур проводять у стислі агротехнічні терміни, цей процес потребує високої надійності сівалок і їхніх вузлів. Тому недопустимо застосовувати агрегати зі спрацьованими деталями, зокрема дозувальними дисками та ущільнювальними прокладками. Під час роботи сівалок у неналежному технічному стані за відповідних умов відбувається порушення процесу висіву, що призводить до появи як розріджених, так і загущених сходів, до того ж спричинює не лише зниження врожайності культур, а й перевитрати насіннєвого матеріалу.

Виходячи з цього, розробка заходів, які забезпечують підвищення ресурсу деталей висівного комплекту, що складається з дозувального диска й ущільнювальної прокладки, та їхню безвідмовну роботу впродовж усього періоду експлуатації, становить значний науковий і практичний інтерес.

Зручними для висіву й простими в ремонті вважають сівалки вакуумного типу. Однак якісне, із закладанням у посівне ложе однієї насінини, висівання посівного матеріалу сівалками такого типу можливе лише за умови надійного захоплення насінини дозувальними елементами й стабільності параметрів системи під час експлуатації.

Які сівалки присутні на ринку техніки сьогодні?

Аналіз ринку посівної техніки показує, що більшість фірм — виробників просапних сівалок із загального числа моделей пропонують близько 77% сівалок точного висіву з пнемовакуумною системою дозування насіння, 17% — із механічною системою і лише 6% — із системою надлишкового тиску.

Основним недоліком сівалок вакуумного типу є їх низький міжремонтний ресурс, а це призводить до порушення агротехнічних норм під час висіву просапних культур. Роботи, спрямовані на підвищення показників довговічності дозувального диска й ущільнювальної прокладки висівних комплектів та якості виконання сівби, є важливими і, безумовно, становлять практичний інтерес.

За результатами дослідження ремонтного фонду встановлена сумарна гранична величина спрацювання робочих органів у місці контакту пари тертя диск — прокладка, згідно з даними експлуатаційних умов, за напрацювання 54–59 га становить 2,4–2,7 мм. На підставі досвіду використання сівалок для висівання просапних культур рекомендована величина вибракувального спрацювання — на рівні 2,1–2,3 мм. За дотримання цього значення агрегат забезпечує надійність процесу висіву (відповідає вимогам для серійного висівного комплекту з напрацюванням у межах 48–52 га).

Основним методом ремонту донині залишається заміна спрацьованих деталей і вузлів на нові. Це зумовлено тим, що більшість аграрних підприємств та фермерських господарств зазвичай не мають власної ремонтно-обслуговуючої бази та відповідних обладнання і фахівців.

Доцільно також завважити й той факт, що ні заміна спрацьованих деталей на нові, ні відновлення їхньої працездатності не сприяють підвищенню міжремонтного ресурсу, а лише подовжують термін служби висівного апарату сівалки. Виходячи з цього, залежно від умов використання агрегату, як показують дослідження, ресурсу нового технічного з’єднання висівного комплекту диск — прокладка часто не вистачає на повний експлуатаційний сезон. Це дуже часто знижує параметри роботи висівних апаратів сівалок і призводить до появи площ, засіяних із порушенням агротехнічних вимог.

Варто звернути увагу на нові методологічні підходи, які реалізовані для зниження інтенсивності спрацювання пар тертя та підвищення їхньої довговічності. Для зменшення коефіцієнта тертя і зміцнення їхньої робочої поверхні в матеріал для покриття можна вводити антифрикційні речовини й тверді мастила, зокрема сульфіди, графіт, сірку, окремі легкоплавкі метали і їхні сплави, полімери тощо. Антифрикційний матеріал виконує роль мастила, що забезпечує самозмащення пари тертя шляхом утворення тонкої легкорухомої плівки й безперервне відновлення процесів на робочій поверхні.

Ресурс пари тертя диск — прокладка висівного апарату можна підвищити шляхом насичення ущільнювальної прокладки додатковими точками твердого антифрикційного покриття. В результаті цього поверхні диска й прокладки, які контактують у парі диск — прокладка покриваються тонким шаром мастила. Завдяки цьому відбувається заповнення мікронерівностей, зменшується інтенсивність їхнього спрацювання і з’являється можливість підвищити їхній ресурс. Застосування антифрикційного матеріалу в умовах тертя забезпечує нездатність або малу здатність до схоплювання з матеріалом робочих поверхонь деталей у згаданому з’єднанні за збереження бажаної еластичності, а це дає змогу збільшити термін служби виробів та зменшити витрати робочого часу на усунення несправностей.

Найвідомішим із-поміж твердих мастильних матеріалів є графіт, який має низький коефіцієнт тертя, добрий рівень зчеплення з поверхнею, мале зусилля руйнування за застосування його в твердому стані, низьку вартість та доступність. Збільшення терміну служби пари тертя диск — прокладка завдяки використанню антифрикційного матеріалу в умовах тертя рекомендовано досягати за допомогою ефекту самозмащення. Він полягає в тому, що під час контакту з ущільнювальною прокладкою, яка доповнена точками твердого антифрикційного мастила, ущільнені поверхні покриваються тонким шаром графіту. В результаті цього відбувається заповнення мікронерівностей, а поверхні стають більш гладенькими.

Аналіз характерних причин спрацювання дозувального диска висівного апарату

В процесі його роботи зафіксували коливання величини розрідження повітря, також помітили, що насіння постійно вібрує й повертається з різною кутовою швидкістю. Таке явище зумовлене насамперед тим, що під час захоплення насіння воно намагається перекрити присмоктувальну комірку по максимальній площі. Це, своєю чергою, призводить до короткочасної зміни тиску в насіннєвій камері, за якого виникає пульсуючий ефект руху насіння навколо присмоктувальної комірки, а це призводить до спрацювання її крайки.

Аналіз спрацьованих дозувальних дисків указує на те, що процес втрати їхньої працездатності ускладнюється корозійним руйнуванням елементів деталей ущільнення прецизійної пари диск — прокладка. Це явище зумовлене окисними процесами, які перебігають на поверхні дозувальних дисків, і застосуванням хімічно активних речовин, що входять до складу захисного шару насіння з умістом різноманітних протруйників, якими обробляють посівний матеріал просапних культур. Характер і швидкість спрацювання робочих органів дозування залежить від фізико-хімічних властивостей протруювальних середовищ насіння. Утворені на його поверхні оксиди й мультимолекулярні адсорбовані шари завтовшки 0,01–0,10 мкм взаємодіють із робочими поверхнями дозувального диска й ущільнювальної прокладки і підсилюють процес окислення та корозійного спрацювання. Це пришвидшує поверхневе руйнування деталей, призводить до зміни розмірів, геометричної форми й властивостей поверхневих шарів матеріалу дозувальних дисків.

Як подовжити термін працездатності дозувального диску висівного апарату?

Для відновлення поверхні дозувального диска висівного апарату можна застосувати спосіб нанесення стійкого покриття шляхом електроіскрової обробки. Використання цього методу передбачає отримання захисного шару покриття потрібної товщини, що компенсує ступінь спрацювання з урахуванням припуску на відповідну відновлювальну обробку диска з наступною механічною обробкою в межах шорсткості поверхні дозувального диска Ra = 0,8–1,5 мкм.

Розглянемо послідовність технологічного процесу відновлення дозувального диска, який передбачає такі операції: миття й очищення; дефектування; електроіскрову обробку; механічну обробку; безабразивну ультразвукову фінішну обробку в межах шорсткості Ra = 0,020–0,035 мкм; фінішне плазмове зміцнення; контроль якості.

Для стабілізації процесу електроіскрової обробки попередньо на поверхню диска наносять покриття, що містять елементи з низьким потенціалом іонізації. Це забезпечує збереження та підвищення міцності кожного нанесеного шару й дає змогу отримати бажані антифрикційні властивості. До таких речовин належать: вуглець (графіт), дисульфід молібдену, дисперсні порошки металів, слюда, каолін, нітрид бору, аморфний бор, тальк та інші.

Оскільки дозувальний диск сівалки Kunh Planter II спрацьовується тільки з однієї сторони, а друга, на якій розташовані ворушильні прапорці, залишається без змін, експериментальним шляхом були виявлені (і підтверджені також іншими дослідниками) дві характерні ділянки спрацювання поверхні диска: перша — починається в радіусі 83 мм і закінчується в радіусі 93 мм, друга — відповідно в радіусах 98 і 110 мм. Це визначається межами фактичного контакту диска й прокладки висівного апарату.

Під час відновлення дозувального диска в місцях обох ділянок спрацювання з допомогою електроіскрової установки наносять шар покриття із застосуванням мідно-графітового електроду за таких значень: зарядний струм — 3,7 А; амплітуда імпульсів напруги на накопичувальних конденсаторах — 95 В; енергія розряду — в межах 1,6–1,7 Дж; ємність накопичувальних конденсатів — 360 ± 110 мкм; частота імпульсного струму — 100 Гц. За такого режиму товщина шару нанесеного покриття компенсує величину спрацювання, а також має припуск на механічну обробку. Застосовуючи електроіскрову обробку, отримують шар завтовшки 15–110 мкм із поверхнею, яка має шорсткість Ra = 2,3–2,6 мкм, твердість поверхні нового шару НRV = 4–6 ГПа на глибині до 25 мкм.

Шорсткість отриманої поверхні характеризується нестабільною геометрією, тобто високими піками і впадинами. У зв’язку з цим поверхня диска має невелику площу фактичного контакту й високий питомий тиск у зоні контакту. Задля досягнення потрібних показників шорсткості й мікрогеометрії проводять механічну обробку поверхні, після чого отримують поверхню з шорсткістю в межах Ra = 0,8–1,5 мкм.

Після вказаних операцій поверхню відновлення диска піддають безабразивній ультразвуковій обробці з частотою ультразвуку в діапазоні 20–24 кГц і його подачею на рівні 0,16 мм/об. та отримують поверхню з шорсткістю Ra = 0,020–0,035 мкм. Указану шорсткість після безабразивної ультразвукової обробки отримують завдяки деформації вершин мікронерівностей без зняття матеріалу й створення зміцненого поверхневого шару ударним впливом робочої головки установки. Твердість шару покриття на глибині до 25 мкм становитиме НRV = 8–9 ГПа, а на глибині 25–50 мкм — НRV = 5–7 ГПа. Задекларованих значень досягають шляхом безабразивної ультразвукової обробки поверхневого шару.

Багато заводів-виробників в конструкції дисків передбачили кріплення прапорців контактним зварюванням. Але ми пропонуємо спосіб перестановки їх в інше робоче положення. Для цього переносять прапорці на спрацьовану поверхню, застосувавши клепання з додатковою герметизацією заклепок, що передбачає нанесення в зону приклепування герметика. Відновлені таким чином диски пройшли виробничу перевірку під час висіву просапних культур і показали такі самі результати, що й оригінальні, вироблені на заводі.

Для надання особливих фізико–механічних властивостей поверхневим шарам диска й збереження тих, що створені попередніми технологічними операціями, проводять формування міцного плівкового покриття завтовшки 0,5–3 мкм шляхом застосування фінішного плазмового зміцнення.

Плівкове покриття можна отримати за фінішного плазмового зміцнення конденсацією з дугової або ж високочастотної плазми матеріалами з умістом кремнію, базового складу SiC-SiO2. Це дає змогу отримати покриття мікротвердістю 50–52 Гпа і коефіцієнтом тертя 0,03–0,08 та підвищеною зносостійкістю.

Представлені вище технології відновлення можуть бути використані також для забезпечення працездатності пари диск — прокладка висівного апарату сівалки СУПН-8.

Невід’ємною складовою забезпечення надійної роботи сівалок є технічний огляд, який полягає в щозмінній і періодичній перевірці стану їхніх механізмів і болтових з’єднань; очищенні від пилу й бруду; регулюванні висівних апаратів на задану норму висіву. Двічі на сезон розбирають висівні апарати, дискові сошники, передавальні механізми, автомат підіймання, маркери; замінюють спрацьовані деталі, промивають підшипники, регулюють робочі органи, підтягують кріплення, фарбують і змащують сівалку.

Сівалки слід зберігати в закритих приміщеннях або під навісами. Перед установленням висівної техніки на зберігання сівалки очищають від пилу й бруду; насіннєвий та туковий ящики очищають від залишків насіння й добрив; змащують поверхні тертя.

Слід пам’ятати, що під час зберігання посівні агрегати встановлюють горизонтально, під сошники й колеса підкладають дерев’яні підставки. Гумові гофровані насіннєпроводи знімають і здають на зберігання до закритих приміщень.

Висновок

Таким чином, на якість та ефективність посівних робіт впливають не лише вдалий вибір висівних апаратів та дозувальних систем, а й дотримання агротехнічних вимог. А це, безумовно, значною мірою залежить від забезпечення працездатності сівалок у період експлуатаційного сезону та правильного їхнього зберігання в період польового «спокою».

О. Банний, канд. тех. наук, А. Новицький, С. Карабиньош, доценти, Ю. Новицький, студент, НУБіП України

Інформація для цитування

Забезпечення працездатності деталей висівних апаратів сівалок для просапних культур/ О. Банний, А. Новицький, С. Карабиньош, Ю. Новицький, // Пропозиція. — 2017. — №2 — С. 50-54