Одночасне протруювання насіння та нанесення інокулянта

Протруювання насіння є обов’язковою технологічною операцією перед його висіванням. І на цьому етапі, який немовби є останнім перед його висівом у ґрунт, насіння вчергове і, здавалося б, неминуче зазнає негативної дії машин і механізмів. А це, в свою чергу, призводить до його чергового пошкодження.

Фактично всі машини цього призначення мають у своїй конструкції металеві шнеки, які під час виконання протруювання обертаються, перемішують насіннєву масу та переміщують її. Причому в перебігу цього процесу насіння може отримувати як мікротравми, так і видимі неозброєним оком механічні пошкодження зерна, які знижують його життєздатність, а головне — травмують зародок. А це ж — посівний матеріал! І з такого насіння ми вже не отримаємо сходів. Але ж у розрахунку норми висіву це зернятко також враховувалось! Йому на полі також передбачалося «місце під сонцем»...

Фактично всі машини цього призначення мають у своїй конструкції металеві шнеки, які під час виконання протруювання обертаються, перемішують насіннєву масу та переміщують її. Причому в перебігу цього процесу насіння може отримувати як мікротравми, так і видимі неозброєним оком механічні пошкодження зерна, які знижують його життєздатність, а головне — травмують зародок. А це ж — посівний матеріал! І з такого насіння ми вже не отримаємо сходів. Але ж у розрахунку норми висіву це зернятко також враховувалось! Йому на полі також передбачалося «місце під сонцем»...

Чи можна цьому запобігти? У пошуку шляхів вирішення цих та інших проблем, пов’язаних із негативним впливом машин і механізмів на насіннєвий матеріал, компанія «Завод “Фадєєв Агро”» розробила протруювач насіння Фадєєва «ПНФ».

Протруювач насіння Фадєєва «ПСФ» являє собою технологічний міні-комплекс (фото 1), призначений для передпосівної обробки хімічними препаратами зерна та насіння різних сільськогосподарських культур. Його можна використовувати як самостійну автономну машину, так і в складі насіннєвих технологічних ліній із підготовки зерна та насіння до сівби.

Відповідно до конструкційного виконання та функціонального призначення, протруювач має такі складові, як:

система приготування робочого розчину для насіння/зерна. В її складі — два баки з механічними робочими органами для вимішування хімічного препарату. Привід робочих мішалок здійснюється від електродвигунів;

система приготування робочого розчину для насіння/зерна. В її складі — два баки з механічними робочими органами для вимішування хімічного препарату. Привід робочих мішалок здійснюється від електродвигунів;

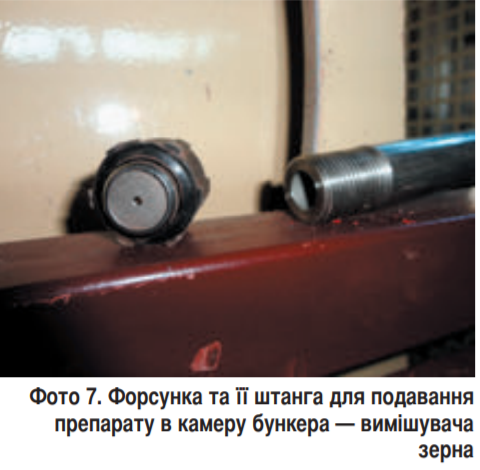

система дозування хімічних препаратів та подавання в камеру вимішування зерна. До її складу входять: два насоси-дозатори PK-60 (виробництво фірми Pedrollo, Італія), які мають привід від електродвигунів потужністю 0,37 кВт; електрична система приводу насосів-дозаторів, відцентрові форсунки подавання хімічних препаратів у камеру вимішування зерна. Регулювання продуктивності насоса виконується за допомогою частотних перетворювачів системи автоматичного регулювання;

камера вимішування зерна — це розміщена на рамі шестигранна робоча камера для перемішування зерна. Обертальний рух у процесі роботи вона отримує від привідної системи в складі редуктора та привідного електродвигуна;

електрична система забезпечує електроживленням усіх агрегати, які мають електропривід від електродвигунів;

щит управління, на якому змонтовані вузли, складові елементи електросистеми для управління режимом роботи електродвигунів приводу барабана — перемішувача зерна, насосів-дозаторів та вимішувачів хімічних препаратів (у спеціальному баку), системи сушіння зерна (після виходу його із барабана-вимішувача).

Система протруювання зерна складається із двох баків (фото 2) з вимішувачами препаратів, двох насосів-регуляторів і двох відцентрових форсунок, установлених у протруювальній камері бака — вимішувача насіння. Місткість кожного бака — 300 л. Виготовлені баки з хімічно стійкої пластмаси. Частота обертання механічних вимішувачів — 150– 300 об./хв. Технічний пристрій для регулювання частоти обертання електродвигуна в системі приводу вала вимішувача — механічний редуктор (фото 3).

Система протруювання зерна складається із двох баків (фото 2) з вимішувачами препаратів, двох насосів-регуляторів і двох відцентрових форсунок, установлених у протруювальній камері бака — вимішувача насіння. Місткість кожного бака — 300 л. Виготовлені баки з хімічно стійкої пластмаси. Частота обертання механічних вимішувачів — 150– 300 об./хв. Технічний пристрій для регулювання частоти обертання електродвигуна в системі приводу вала вимішувача — механічний редуктор (фото 3).

Рідинні протруювачі препаратів відповідного складу заливаються окремо в баки (місткістю 300 л кожен) разом із водою. Самі баки встановлені на тензодатчики, які призначені для безперервного контролю витрат препарату. Постійна робота механічних мішалок з електрифікованим приводом усередині баках-вимішувачах забезпечує підтримання рівномірної концентрації в них навіть різнокомпонентного складу протруйника. Наприклад, це може бути розчин такого складу: протруйник + прилипач + фарбувальна речовина і т. п.). Насоси-дозатори (фото 4) забезпечують задану витрату (норму подавання) рідинного протруйника завдяки регулюванню частоти обертання приводів насосів, підключених через частотні перетворювачі в систему автоматичного регулювання.

Опис технологічного процесу протруювача

Насіння із зовнішньої системи живлення надходить у бак-вимішувач від норії або стрічкового транспортера дозованим безперервним потоком через вхідний канал у внутрішній простір камери протруювання шестигранного барабана. До внутрішніх граней барабана, які контактують із перемішуваним зерном та протруйником, кріпляться орієнтатори під певним кутом (фото 8) до осі обертання барабана.

Насіння із зовнішньої системи живлення надходить у бак-вимішувач від норії або стрічкового транспортера дозованим безперервним потоком через вхідний канал у внутрішній простір камери протруювання шестигранного барабана. До внутрішніх граней барабана, які контактують із перемішуваним зерном та протруйником, кріпляться орієнтатори під певним кутом (фото 8) до осі обертання барабана.

Орієнтатори, в процесі вільного пересипання зерна в просторі камери при обертанні барабана відносно нерухомих торцевих стінок перемішувача, забезпечують рух зерна зліванаправо (від входу — до виходу), тим самим вони сприяють збільшенню часу, впродовж якого насіння знаходиться в камері протравлювача та повноті обробки всієї його поверхні. Зміна кутів кріплення орієнтаторів дає змогу регулювати положення точок падіння вимішуваного зерна із верхньої частини вимішувача — на нижню. Тим самим немовби гальмується процес його проходження внутрішньої порожнини вимішувача, а отже — і час перебування насіння в камері. А це не що інше, як час, протягом якого зерно піддається дії хімічного препарату (чи препаратів).

Не випадково в складі протруювача використано два баки. Кожен із них призначений для використання хімічно різних компонентів/препаратів. За їхнього поєднання в одному баку ще до початку перебігу процесу обробки насіння могла б відбутися хімічна реакція, наслідком якої могло б бути — ще на етапі руху цих компонентів до бака-змішувача — отримання іншого, третього, хімічного компонента, який за своїми властивостями був би зовсім далекий від нашого планового застосування розчину. Кожен із цих розчинних у воді хімічних препаратів, відповідно до проектних норм, незалежно та окремо (!) дозується «своїм» насосом — регулятором і тільки після цього подається до відцентрової форсунки. Кожна із двох форсунок (фото 5, 7) також окремо й незалежно одна від другої встановлена (через спеціальні циліндричні напрямні) у верхній торцевій нерухомій частині бака-вимішувача. Факел розпилювання хімічного препарату форсунок спрямований на потік зерна, що рухається та «падає» під час обертання барабана на факел розпилювання. Дрібнодисперсність розпилу забезпечує безперервний аерозольний процес змочування зерна, що пересипається у вільному падінні. Завдяки цьому створюються умови для повного й рівномірного покриття насіння препаратом. Особливо це важливо за використання малих норм витрати хімічного препарату.

Не випадково в складі протруювача використано два баки. Кожен із них призначений для використання хімічно різних компонентів/препаратів. За їхнього поєднання в одному баку ще до початку перебігу процесу обробки насіння могла б відбутися хімічна реакція, наслідком якої могло б бути — ще на етапі руху цих компонентів до бака-змішувача — отримання іншого, третього, хімічного компонента, який за своїми властивостями був би зовсім далекий від нашого планового застосування розчину. Кожен із цих розчинних у воді хімічних препаратів, відповідно до проектних норм, незалежно та окремо (!) дозується «своїм» насосом — регулятором і тільки після цього подається до відцентрової форсунки. Кожна із двох форсунок (фото 5, 7) також окремо й незалежно одна від другої встановлена (через спеціальні циліндричні напрямні) у верхній торцевій нерухомій частині бака-вимішувача. Факел розпилювання хімічного препарату форсунок спрямований на потік зерна, що рухається та «падає» під час обертання барабана на факел розпилювання. Дрібнодисперсність розпилу забезпечує безперервний аерозольний процес змочування зерна, що пересипається у вільному падінні. Завдяки цьому створюються умови для повного й рівномірного покриття насіння препаратом. Особливо це важливо за використання малих норм витрати хімічного препарату.

Зерно в процесі такого перемішування (пересипання) додатково змочується тією частиною препарату, яка потрапляє на стінку барабана у верхній його частині. Гранована внутрішня форма барабана обумовлює двохетапний процес ворушіння — ковзання зерна внутрішньою поверхнею грані із подальшим його перевертанням, що покращує процес змочування завдяки багаторазовому контакту. Після такого «проходження» протруєного зерна всією довжиною простору вимішувача воно через вихідний пристрій нерухомої торцевої стінки барабана висипається із протруювальної камери.

Зерно в процесі такого перемішування (пересипання) додатково змочується тією частиною препарату, яка потрапляє на стінку барабана у верхній його частині. Гранована внутрішня форма барабана обумовлює двохетапний процес ворушіння — ковзання зерна внутрішньою поверхнею грані із подальшим його перевертанням, що покращує процес змочування завдяки багаторазовому контакту. Після такого «проходження» протруєного зерна всією довжиною простору вимішувача воно через вихідний пристрій нерухомої торцевої стінки барабана висипається із протруювальної камери.

Режим роботи камери протруювання та ступінь впливу хімічного препарату на насіння регулюються шляхом зміни: частоти обертання барабана, кута нахилу барабана та положення (кута нахилу) орієнтаторів. Для герметизації робочого об’єму камери протруєння між рухомими і нерухомими його елементами встановлено лабіринтні ущільнення.

Протруювач дає змогу виконувати передвисівну обробку зерна біопрепаратами. Для цього в його складі передбачена автономна система подавання інокулянта, оскільки змішувати хімічні й біологічні препарати недопустимо.

Після виходу зерна з камери вимішування воно потрапляє в блок підсушування, який складається з двох стрічкових транспортерів, розташованих один над одним, що працюють за принципом протифази. Над транспортерами розміщені ІК-випромінювачі, які призначені для підсушування зерна й своєрідної бактеріальної його обробки. На виході ми маємо зерно хорошої сипкості, готове до висіву «найвибагливішими» висівними апаратами сівалок.

Умови проведення випробувань

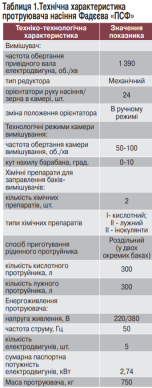

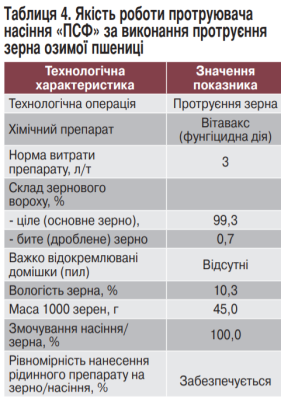

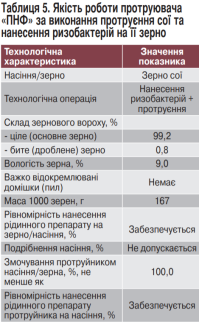

Випробування протруювача насіння Фадєєва «ПНФ» проведено під час виконання протруювання зерна озимої пшениці та насіння сої (табл. 2–5). Слід зазначити, що в складі підготовленого до протруювання зерна, відповідно до вимог, не було важко відокремлюваних домішок, а також, що особливо важливо, — технологічного пилу. В цілому вихідний матеріал (зерно) відповідав вимогам до обробки його хімічними препаратами.

Випробування протруювача насіння Фадєєва «ПНФ» проведено під час виконання протруювання зерна озимої пшениці та насіння сої (табл. 2–5). Слід зазначити, що в складі підготовленого до протруювання зерна, відповідно до вимог, не було важко відокремлюваних домішок, а також, що особливо важливо, — технологічного пилу. В цілому вихідний матеріал (зерно) відповідав вимогам до обробки його хімічними препаратами.

Результати оцінки якості технологічного процесу обробки зерна озимої пшениці в протруювачі насіння Фадєєва «ПНФ» свідчать, що він забезпечує належне приготування протруйника та нанесення інокулянта на поверхню зерна з регламентованою якістю. Зазначимо, що його системи роздільного приготування хімічних препаратів та окремого подавання їх у бак-перемішувач для протруєння зерна забезпечують технологічне функціонування у встановленому режимі. Системи регулювання перебігу процесів технології протруєння насіння дають змогу вибрати та встановити оптимальний технологічний режим: частоту обертання та кут нахилу барабана-змішувача і продуктивність подавання рідинного препарату в камеру барабана-перемішувача зерна. Оцінку якості технологічного процесу протруювача насіння Фадєєва «ПНФ» виконано також і за виконання протруєння сої та нанесення ризобактерій на її зерно.

Експлуатаційно-технологічне оцінювання протруювача насіння «ПНФ» (див. таблиці) проведено в технологічній лінії з підготовки зерна озимої пшениці до висіву. У процесі випробування протруювач працював на виконанні обробки зерна озимої пшениці хімічними та біопрепаратами з продуктивністю 5,1 т/год основного часу. Споживана потужність становила 2,4 кВт, а питомі витрати електроенергії — 0,57кВт-год/т. Прямі експлуатаційні витрати становлять 27,06 грн/т.

Експлуатаційно-технологічне оцінювання протруювача насіння «ПНФ» (див. таблиці) проведено в технологічній лінії з підготовки зерна озимої пшениці до висіву. У процесі випробування протруювач працював на виконанні обробки зерна озимої пшениці хімічними та біопрепаратами з продуктивністю 5,1 т/год основного часу. Споживана потужність становила 2,4 кВт, а питомі витрати електроенергії — 0,57кВт-год/т. Прямі експлуатаційні витрати становлять 27,06 грн/т.

За результатами випробувань відзначено позитивні переваги та конструкційні особливості протруювача насіння «ПСФ»:

здатність виконання одночасного, але роздільного подавання як хімічного препарату, так і органічного інокулянта в бак-змішувач;

гранована форма барабана забезпечує надійне кріплення поворотних орієнтаторів і сприяє кращому взаємоконтакту між насінням на початку його ковзання гранями внутрішнього простору барабана, а потім — під час пересипання;

орієнтатори сприяють активному пересипанню насіння без будь-якого силового впливу на нього, що повністю унеможливлює його травмування;

орієнтатори сприяють активному пересипанню насіння без будь-якого силового впливу на нього, що повністю унеможливлює його травмування;

простота конструкції та технологічного принципу роботи;

в складі конструкції використано комплектуючі вітчизняного виробництва, що робить його недорогим (на фоні протруювачів зарубіжного виробництва);

можливість безперервного контролю стану й нанесення/розподілення препарату на насінні/зерні;

насоси-дозатори забезпечують задану норму витрати препарату;

застосування частотних перетворювачів у системі автоматичного регулювання дає змогу встановити широкий діапазон норми витрати препарату для протруєння зерна/ насіння (залежно від господарської потреби та виду насіння/зерна);

рівномірність розподілу препарату на поверхні зернини/насінини і 100% повнота покриття насінини препаратом забезпечуються завдяки доброму взаємоконтакту насінин/зернин у процесі пересипання оброблюваної маси в баку-вимішучі у вільному режимі, без додаткового механічного впливу на насіння/зерно;

протруювач має високий рівень технічної та технологічної надійності.

Підтвердження тому — відсутність відмов за інтенсивного використання в господарстві впродовж останніх трьох років його експлуатації.

Висновки

Висновки

Наразі актуальність використання протруювача Фадєєва значною мірою ґрунтується на господарській потребі одночасної і разом з тим — окремої підготовки й подавання хімічного препарату та органічного інокулянта в бак-вимішувач. Це дуже важливо в разі потреби підготовки насіннєвого матеріалу для висіву за участю різних хімічних препаратів. З огляду на зазначені вище функціональні можливості протруювач «ПНФ» має явні переваги перед аналогічними машинами. Особливо він затребуваний для проведення передвисівної підготовки насіння в невеликих і середніх підприємствах, в тому числі й насіннєвих.

М. Занько, зам. заввідділу наукових досліджень та випробувань машин у рослинництві, канд. техн. наук, старш. наук. співробітник,

ДНУ «УкрНДІПВТ ім. Л. Погорілого»

Журнал «Пропозиція», №3, 2019 р.