Актуальні тренди в галузі зберігання зерна

Останніми роками багато хто кинувся будувати нові елеватори і реконструювати старі. Часто доводиться чути, що власників зерна штовхає до цього «Укрзалізниця», стимулюючи маршрутні відправлення, на які спроможні лише елеватори, здатні за добу завантажити цілий ешелон, і дискримінуючи відповідно всіх інших учасників зернового ринку. Разом з тим існує ще низка факторів, які стимулюють модернізацію елеваторів по кількох напрямках, і збільшення потужності — лише один з них.

Розширення

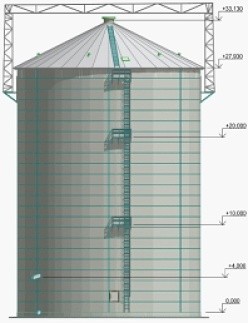

Збільшення потужностей — очевидна сучасна тенденція галузі зберігання зерна. «Якщо років 15 тому елеватори будувалися потужністю в середньому 20–30 тис. т, то зараз переважна більшість новобудов розрахована на одночасне зберігання щонайменше 60 тис. т», — розповів головний інженер компанії-виробника елеваторного обладнання GSI Михайло Старіков. Агрохлолдинги будують елеватори і на 100, і на 120 тис. т, а «Епіцентр Агро» планує розширити Вінницький елеватор до 365 тис. т.

Збільшення потужностей — очевидна сучасна тенденція галузі зберігання зерна. «Якщо років 15 тому елеватори будувалися потужністю в середньому 20–30 тис. т, то зараз переважна більшість новобудов розрахована на одночасне зберігання щонайменше 60 тис. т», — розповів головний інженер компанії-виробника елеваторного обладнання GSI Михайло Старіков. Агрохлолдинги будують елеватори і на 100, і на 120 тис. т, а «Епіцентр Агро» планує розширити Вінницький елеватор до 365 тис. т.

Зростання масштабів не обмежується збільшенням потужностей зі зберігання. Ситуація змушує збільшувати пропускну спроможність елеваторів, щоб швидше завантажувати транспорт. Тому на елеваторах зараз встановлюють транспортери потужністю в середньому 250 т/год. «Якось клієнт повіз зерно до нас, хоч поруч було 2 конкуруючих елеватори, тільки тому, що ми могли за 2 години завантажити 1000 т», — розповів технічний директор Білозаводського елеватора Сергій Щербань.

Ще більше це стосується портових терміналів, де конкуренція ще більша, а втрати судновласників через зайві простої по причині повільного завантаження. До того ж знижуються ставки на перевалку зерна: якщо на початку десятиліття вони становили в українських портах $24–25 за тонну, то зараз — $8–10. «Зараз портові термінали з продуктивністю завантаження 200–500 т/год не мають перспективи. Тепер ситуація вимагає навантажувати 1000–2000 т/год», — вважає комерційний директор компанії-виробника елеваторного обладнання «Зернова столиця» Віталій Галич.

Енергоефективність

Зараз власники елеваторів не тільки активно будують нові і розширюють старі потужності, а й встановлюють нові енергоефетивні імпортні зерносушарки. І потім хваляться: радянська споживала 1,7 кубів газу на тонно-відсоток, а нова — 1,23. А на Вапнярському елеваторі «Епіцентр-Агро» домоглися ще вищої енергоощадності — 1,08–1,09 м3 на тонно-відсоток. Як додав директор елеватора Сергій Нижник, вони ще й електроенергії витрачають утричі менше, ніж за роботи за традиційною схемою. Він пояснив, що такої економії вдалося досягти, поєднавши кілька сушарок в один блок. Завдяки цьому у них на дві сушарки працює одна норія і один транспортер, тоді як за традиційною схемою по транспортеру й норії потрібно на кожну сушарку. А менше працює обладнання — менше витрачається електроенергії.

Зараз власники елеваторів не тільки активно будують нові і розширюють старі потужності, а й встановлюють нові енергоефетивні імпортні зерносушарки. І потім хваляться: радянська споживала 1,7 кубів газу на тонно-відсоток, а нова — 1,23. А на Вапнярському елеваторі «Епіцентр-Агро» домоглися ще вищої енергоощадності — 1,08–1,09 м3 на тонно-відсоток. Як додав директор елеватора Сергій Нижник, вони ще й електроенергії витрачають утричі менше, ніж за роботи за традиційною схемою. Він пояснив, що такої економії вдалося досягти, поєднавши кілька сушарок в один блок. Завдяки цьому у них на дві сушарки працює одна норія і один транспортер, тоді як за традиційною схемою по транспортеру й норії потрібно на кожну сушарку. А менше працює обладнання — менше витрачається електроенергії.

Але все більше власників зерносховищ прагнуть обійтися без газу взагалі. Зокрема, все популярнішим стає відновлюване паливо — пелети, в тому числі з лушпиння соняшника. Більше того, в хід ідуть навіть відходи від очистки зерна. На перший погляд, важко уявити, щоб лушпинням соняшника чи зерновими відходами можна було пересушити тисячі й десятки тисяч тонн зерна.

Тим не менше, фірма «Інтерагросервіс» з-під Полтави пересушила цього сезону увесь свій урожай кукурудзи (а це 4000 т) виключно на подрібнених качанах (вимолочених, ясна річ). Агрокомпанія Grain Alliance почала з того, що на одній із сушарок Яготинського елеватора (Київська обл.) паралельно газовому генератору встановила твердопаливний. «Перший рік мучилися, пристосовуючись до нового палива і пристосовуючи до нього техніку. Перші 2 роки керівники та інженери господарства чинили опір. Але згодом усі переконалися, що це вигідно. Наприклад, навіть за нинішніх цін (1000 кубів газу — 7000 грн, 1 т деревних пелет — 3000 грн, 1 т пелет з лушпиння соняшнику — 1700 грн), як розповів комерційний директор Grain Alliance Таїр Мусаєв, економія за умови використання деревних пелет становить 24%, а пелет із лушпиння соняшнику — 50%. Можна собі уявити, скільки фірма заощадила торік, коли газ з урахуванням транспортування обходився елеваторам у 12,5 грн/м3.

Тому свій Ніжинський елеватор, який компанія почала будувати 2017-го, а через рік здала в експлуатацію, Grain Alliance навіть не підключала до газових мереж. А цього сезону компанія повністю обійшлася безкоштовним паливом — так званою мучкою — відходами очистки зерна на елеваторах, які ГОСТ не дозволяє використовувати навіть на кормові цілі. Щоправда, не обійшлося без сприяння погоди: якщо зазвичай вологість кукурудзи, що надходила на елеватор, доходила до 28 і навіть 30%, то цього сезону не перевищувала 20%.

Логістика

Окрім нарощування потужностей є ще один шлях підвищення ефективності роботи елеватора — збільшення кількості оборотів. Якщо нещодавно, наприклад, на Закупнянському ХПП, не так давно викупленому «Епіцентр-Агро», робили 1,5 обороти за сезон, то зараз провідні елеватори роблять у середньому 3.

Окрім нарощування потужностей є ще один шлях підвищення ефективності роботи елеватора — збільшення кількості оборотів. Якщо нещодавно, наприклад, на Закупнянському ХПП, не так давно викупленому «Епіцентр-Агро», робили 1,5 обороти за сезон, то зараз провідні елеватори роблять у середньому 3.

А великі компанії домоглися ще інтенсивнішої роботи елеваторів. «Маршрутні елеватори роблять від 3 до 5 і навіть 6 оборотів», — розповів керівник відділу планування та аналітики компанії «Кернел» Ігор Оленюк. «У нас є елеватори, які з початку сезону і до кінця січня зробили вже 5 оборотів», — поділився заступник генерального директора з логістики компанії «Нібулон» Сергій Калкутін. «А у нас з початку сезону зроблено вже 7 оборотів», — сказав наприкінці січня директор елеватора «Агродар-Бар» (Вінницька обл.) компанії «Агропросперіс» Роман Андрейків.

Підвищити інтенсивність роботи елеватора , як показує практика, можна навіть за допомогою виключно організаційних заходів — удосконалення системи логістики, покращення організації руху транспорту територією елеватора. Подібним досвідом поділилися фахівці Степанівського елеватора компанії «Укрлендфармінг» (Сумська обл.), де за місткості одночасного зберігання 88 тис. т довели потужності з завантаження до 12 тис. т/добу, а з навантаження — до 5 тис. т/добу (один ешелон).

Отже, на елеваторі, на який за добу заїздить до 350 автомобілів, ідентифікація транспорту здійснюється за допомогою RFID-карти. Як розповіли фахівці фірми «Призма Енерджи Груп», що спеціалізується на промисловій автоматизації, в першу чергу — для елеваторів, RFID-карти підробити неможливо, на відміну QR- і штрих-кодів та номерів далекого виявлення, і вони стійкі до відмов, на відміну від машинного зору (штучний інтелект, під’єднаний до відеокамери).

До того ж ціла низка елементів системи усуває можливості крадіжок. Серед останніх — автоматичне зважування, яке дає змогу обійтися без зважувальника, і використовує штрих-кодування. Фахівці Степанівського елеватора додали, що результати автоматичного зважування вагонів відразу роздруковуються, тобто у зважувальника просто нема можливості змінити масу вагонів або зерна під час приймання.

Фахівці Степанівського елеватора додали, що логістичні потоки на елеваторі регулюються світлофорами автоматично, а технологічна схема елеватора передбачає різні варіанти розрізнення продукції залежно від вологості і сортності, тобто, дає змогу розділити потоки транспорту. Фірма «Призма Енерджи Груп» на додаток розробила автоматизовану систему керування рухом транспорту на елеваторі, яка може будувати віртуальну чергу і передбачати час обслуговування транспортних засобів, а, головне, — правильно спрямовувати автомобілі залежно від культури, яку вони привезли, типу необхідної доробки зерна та пріоритетності клієнта.

Таку систему збираються впровадити на Степанівському елеваторі. Там розраховують, що створення електронних кабінетів і електронних черг дасть змогу клієнтам бачити, де знаходиться їхня машина, куди вона рухається і коли розвантажується. Крім того, прискорити проходження автомобілів через елеватор можна за рахунок встановлення найсучасніших аналізаторів, які виконують все необхідне за 1 хвилину — як це зробили на нових елеваторах «Епіцентр-Агро». Щоправда, коштують такі аналізатори близько 50 тис. євро.

Автоматизація

Одночасно з розширенням скрізь, куди не глянь, проходить автоматизація. Встановлюється сучасне обладнання, яке дає змогу слідкувати за температурою й вологістю в кожному силосі, контролювати засувки, а також саме змінює програму сушіння, вмикає вентиляцію, сигналізує про небезпеку пожежі і має багато інших функцій. Крім того, зараз власникам елеваторів особливо важливо зменшити кількість працюючих: їхня мрія — елеватор без персоналу.

Одночасно з розширенням скрізь, куди не глянь, проходить автоматизація. Встановлюється сучасне обладнання, яке дає змогу слідкувати за температурою й вологістю в кожному силосі, контролювати засувки, а також саме змінює програму сушіння, вмикає вентиляцію, сигналізує про небезпеку пожежі і має багато інших функцій. Крім того, зараз власникам елеваторів особливо важливо зменшити кількість працюючих: їхня мрія — елеватор без персоналу.

Мінімізацією штату похвалились на Степанівському елеваторі, де у зміну працює всього 8 осіб: по одній людині на прийманні, очистці, завантаженні й відвантаженні, троє на сушінні. Водночас Сергій Щербань вважає, що на кожну сушарку потрібен окремий оператор, наводячи приклад на Сумщині, коли сушарка просто завалилася через те, що у операторів було недостатньо і вони не помітили проблему вчасно.

Повернення залізобетонних силосів?

Як вважає кандидат технічних наук, доцент Анатолій Смоляр, вирішити проблему обрушення силосів можна, повернувшись до практики будівництва залізобетонних споруд. Звичайно, не таких, які будували в 50–80-і роки. «Час таких залізобетонних силосів закінчився з розпадом СРСР», — уточнює Анатолій Смоляр, нагадуючи, що залізобетонні силоси і елеватори тих часів мали значну кількість недоліків:

вони були дорогими;

технології зберігання зерна не забезпечували якість зберігання і були дуже затратними;

залізобетонні конструкції силосів мали конструктивні проблеми і тому вимагали значних витрат на обслуговування.

Тож не дивно, що від подібних силосів і елеваторів стали відмовлятися через низьку якість зберігання зерна та значні витрати на спорудження та обслуговування.

Тож не дивно, що від подібних силосів і елеваторів стали відмовлятися через низьку якість зберігання зерна та значні витрати на спорудження та обслуговування.

Та нещодавно силами ентузіастів з Черкас розроблені варіанти новітніх конструкцій залізобетонних силосів та ангарних зерносховищ зі значними конструктивними й технологічними змінами. Як стверджує А. Смоляр, вони не поступаються якісним металевим силосам ні за ємністю, ні за ціною, і можуть встановлюватися на елеваторах поруч з металевими.

Залізобетонні силоси поділяються на монолітні та збірні. Конструктивні елементи збірних залізобетонних силосів виготовляються на залізобетонних заводах. Це гарантує високу якість збірних силосів. Монолітні залізобетонні силоси споруджуються в польових умовах, тому якість цих споруд дуже залежить від контролю за якістю конструкційних матеріалів – бетону, арматури, тощо. Якість монолітних силосів також визначається якістю будівельного технологічного обладнання. Терміни будівництва залізобетонних силосів співставні з металевими.

«На всіх етапах зберігання зерна в залізобетонних силосах за належного технічного забезпечення якість зберігання гарантовано висока, а терміни зберігання можуть бути довготривалими», — переконує А. Смоляр.

Він зауважує, що ефективність залізобетонних силосів зростає у випадку використання технології бокового розвантаження. Ця технологія також забезпечує низьку травматичність переміщення зерна при розвантаженні. До того ж розроблена нетравматична технологія підбору зерна з днища силосу.

Залізобетон в силосах стійкий до корозії. Фізичний знос силосу в процесі експлуатації мінімальний, тож він здатен прослужити більше 100 років.

Залізобетон в силосах стійкий до корозії. Фізичний знос силосу в процесі експлуатації мінімальний, тож він здатен прослужити більше 100 років.

На стінах залізобетонного силосу не виникає конденсат, відсутні області перегріву зерна на сонці, на гладких бетонних стінках не зависає зерно, тобто по всій бічній поверхні залізобетонної стіни циркулює повітря. Всі ці властивості створюють мікроклімат в залізобетонному силосі, що сприяє правильному дозріванню і зберіганню зерна.

Конструкція залізобетонного силосу абсолютно стійка до вітрового навантаження, включаючи ураган (швидкістю понад 32.6 м/с). Залізобетонний силос стійкий до зусиль від позацентрового розвантаження/завантаження зерна. Відсутні обмеження верхніх навантажень від механізмів. Залізобетонні силоси мають перший ступінь вогнестійкості.

Експлуатаційні витрати на утримання сучасних залізобетонних силосів значно нижчі за відповідні металеві. Залізобетонні силоси можуть використовуватися в зернових терміналах, як оперативні силоси, а найбільш ефективними вони є при довготривалому зберіганні зерна.

Богдан Малиновський, b.malinovskiy@univest-media.com