Особливості підготовки елеватора до сезону

Головна особливість роботи промислових елеваторів полягає в тому, що вони фактично працюють цілий рік безперервно. Коли аграрії вже зібрали врожай, і сезон для них закінчився, для елеваторів сезон продовжується — бо потрібно забезпечити якісне зберігання прийнятих об’ємів зерна. А потім ще й відвантажити відповідно до показників якості експортних контрактів.

Єдине вікно для підготовки до нового сезону припадає на травень-червень. Тоді здійснюють моніторинг технічного стану елеваторів і, відповідно, проводять регламентні ремонтні роботи, щоб забезпечити високий рівень операційної діяльності в новому сезоні.

Елеваторний бізнес — це надання сервісних послуг аграріям по доробці зерна. Тому, щоб задовольняти клієнтів високою якістю таких послуг, елеватори завжди мають вдосконалювати. В першу чергу, необхідно проводити модернізацію.

Для скорочення витрати часу під час приймання зерна елеватори слід оснащувати новими аналізаторами якості зерна. Це дає можливість підвищити якість роботи лабораторії. Така модернізація лабораторного обладнання — тільки початковий етап програми повної автоматизації елеваторів.

Наступним етапом буде повна автоматизація процесу — від етапу заїзду машини на територію до відвантаження зерна у вагони. Автоматизація всіх процесів дає можливість уникнути ризику людської помилки на виробництві, забезпечити мінімізацію виробничих витрат та високу якість послуг.

Сучасна система моніторингу — одна із головних складових елеватора. Якість та стан зерна слід контролювати постійно — від приймання до відвантаження. Слід налагодити постійний лабораторний контроль якості зерна. Крім того, слід оснащувати елеватори сучасними системами термометрії, що дає змогу не лише слідкувати за якістю зерна, а й убезпечити обладнання від пошкодження.

Підготовка елеватора до нового сезону

В осінньо-зимовий період, коли завершені роботи зі збирання врожаю, технічною службою елеватора необхідно провести моніторинг всього обладнання, вузлів та деталей для визначення зношеності, забрудненості, поломок.

Під час підготовки силосів до нового сезону необхідно провести повне очищення підлоги, стінок, вентиляційних решіток та каналів від залишків сировини, пороху, битого зерна, а для запобігання розмноження комах і кліщів – дезінсекцію.

Регулярні проведення оглядів обладнання мінімізують імовірність збоїв у роботі, що є вкрай недоречним і подекуди збитковим у період жнивної кампанії. Такі заходи забезпечують попередження виникнення простоїв, а також виявлення вузлів чи механізмів у яких закінчується ресурс.

Звичайно, «ключовою» машиною комплексу є високопродуктивна зерносушарка, як правило – сучасна, високого технічного рівня, виробництва провідної компанії. І така машина, як ніяка інша, потребує кваліфікованого обслуговування — починаючи від даху й закінчуючи допоміжним обладнанням під сушаркою.

Ревізію слід розпочати від пальника, оскільки його робота забезпечує безпосереднє створення теплоагента й подавання його в сушильну камеру сушильного теплоносія шахтної сушарки. В її основі розміщено газовий/дизельний пальник. Його полум’я та продукти горіння, що утворюються в камері згорання, спрямовуються вгору камерою гарячого теплоносія по всій її висоті (адже температура, створювана пальником – висока) й підводяться до секцій сушильної камери. У конструкції сушарки пальник розміщений і закріплений по центру сушильної камери. Але як усяка металоконструкція, вона не застрахована на 100%, що під дією температури її вертикальне положення не порушиться. У такому разі факел полум’я спрямується не вгору, а вбік — і добре, коли в бік від сушарки. А якщо – в бік центральної частини шахтної сушарки, де й відбувається процес сушіння зерна?

Ясна річ, незважаючи на вертикальне положення пальника, тепло поширюється зразу ж від зони самої форсунки пальника. Внутрішня поверхня камери спалювання, де власне розміщено пальник і звідки починається високотемпературна зона камери спалювання, зсередини має відпрацьовані вогнетривкі елементи, які захищають металеву поверхню камери. А ці елементи, під дією високих температур (іноді – внаслідок порушення технології їхнього виготовлення ще на заводах) та з низки інших причин просто випадають зі свого місця кріплення, вигорають, тріскаються… А немає термоелемента – немає захисту. І тоді — чекай передчасного прогорання камери й проникнення відкритого полум’я поза зону сушарки, а відтак — недалеко й до пожежі…

У процесі сушіння вища межа температури агента сушіння не має перевищувати 160 ºС. Заданий температурний режим агента сушіння забезпечується регулюванням подавання палива й повітря у форсунку. Зважаючи на це, потрібно перевірити регулювальну здатність і відповідність фактичних параметрів технологічно встановленим.

Температуру зерна вимірюють за допомогою датчиків опору, які розміщені на торцевих стінках секцій зерносушарки. Показання датчиків передаються на прилад, установлений у приміщенні на щиті управління. Тому справність датчиків та відповідність їхніх поточних значень технологічно регламентованим обов’язково слід перевіряти.

Першочерговою підставою для перевірки стану сушильних секцій сушарки та достовірності показань термометрів під час проходження СТО є насамперед попередня, наприкінці сушильного сезону або в процесі його закінчення, оцінка зовнішнього стану висушеного зерна. Його візуальний вигляд може багато чого «розповісти» досвідченому спеціалісту з оцінки внутрішнього стану сушарки, особливо – сушильного відділення. І це дасть підставу для постановки «діагнозу» щодо реального стану нашої сушарки.

Поява підсмаженого або підгорілого зерна, наявність у ньому запаху диму або сірчистого газу, кіптяви на зерні свідчать, що через секції сушарки до зерна «проривається» гарячий теплоагент із вмістом диму. Якщо спостерігається стабільна наявність запарених зерен (наприкінці сезону за дотримання рекомендованого режиму сушіння), слід шукати причини, які призвели до зменшення кількості агента сушіння, що надходить до зерна. І можливо, це може бути спричинене банальним прогоранням, ржавінням корпусів сушильних секцій або навіть сушильної камери. Така картина сушіння зерна особливо характерна для сушарок «зі стажем» (експлуатація протягом чотирьох-шести років).

Наявність зерен із тріснутими або роздутими оболонками, запарених (із вологою і набряклою оболонкою), зниження якості клейковини й збільшення подрібнених зерен — чинники, які свідчать, що температура сушіння значно перевищує допустиму для зерна цієї культури. Тому потрібно вияснити, чи це є наслідком некваліфікованої роботи оператора (встановлено завищений режим роботи пальника, а відтак — і неправильний режим сушіння), чи виною тому є недостовірне інформування датчиками реальної температури сушіння, внаслідок чого оператор приймає неправильне рішення щодо встановлення відповідних параметрів.

Тому, виконуючи технічну ревізію стану, насамперед, сушильних секцій, одночасно слід перевірити й робочий стан датчиків температури: їхню здатність фіксувати та відображати реальну, й що важливо – задану температуру, повноту подавання гарячого повітря із сушильної камери, температуру відведення відпрацьованого повітря, температуру сухого зерна та роботу й стан дискретних датчиків рівня зерна під час його вивантаження із шахти.

Вентиляція

Обов’язковими елементами шахтної і модульної зерносушарки є осьові й відцентрові вентилятори, які сприяють активному переміщенню робочого гарячого та відпрацьованого охолодженого повітря сушильною камерою або камерою виведення відпрацьованого теплоносія. Аналіз конструкцій сушарок свідчить, що, зазвичай, вентилятори встановлені вгорі сушарки або рівномірно розміщені за висотою сушильної шахти/модуля. Залежно від продуктивності шахтної сушарки (читай – її висоти) їхня кількість може бути значною.

Проте водночас зі своєю позитивною функцією вони привносять у конструкцію сушарки значний негатив — свого роду дискомфорт: навіть у справному стані вони є джерелом вібрації, яка, попри ефективну роботу наявних в їхній конструкції елементів захисту, все ж таки певною мірою передається на конструкцію сушарки, «потихеньку» буквально розбиваючи її. Іншою причиною появи збільшеного рівня вібрації є початковий етап «породження» поломки вентилятора: наприклад, коли ослабло (або банально просто….. ) механічне кріплення вентилятора до корпусу сушарки. Установка їх безпосередньо на корпусі сушарки зрештою призводить до значного дисбалансу їхньої роботи, а це своєю чергою — до виникнення вібрації всієї конструкції сушарки і, в результаті, втрати жорсткості конструкції корпусу через ослаблення кріпильних деталей і елементів та навіть до появи тріщин і щілин.

Усе це спричинює прямі й, звісно, неефективні втрати тепла. Наявна вібрація негативно впливає також на надійність інших складових систем сушарки: електродвигунів, деталей контролю та автоматики, — а це неминуче призводить до вимушених ремонтів і простоїв сушарки, призупинення процесу сушіння і внаслідок цього – псування сирого зерна, втрати рентабельності, збільшення термінів окупності сушарки. Про наявність вібрації «в повному розквіті», коли вентилятор нагнітає недостатньо повітря в простір відповідної камери шахти, свідчить невластивий для роботи справного вентилятора шум, коли він просто «грубо молотить» повітря без створення потрібного ефекту виконуваної функції.

У такому разі причиною може бути поломка підшипника лопатей вентилятора. Іншим фактором вірогідності породження вібрації від вентиляторів є втрата функціональної здатності спеціальних конструкційних елементів – демпферів, які розміщені між елементами сушарки та кріпильними елементами власне вентилятора. Для фіксації та сигналізації наявної вібрації в конструкції вентиляторів передбачені спеціальні датчики вібрації. Перевірка їхнього стану й функціонування — обов’язкова вимога до обслуговування сушарки. Виявлення та усунення цих основних несправностей не тільки продовжить термін її служби, а й як мінімум – забезпечить надійність роботи протягом сезону використання.

Відцентрові вентилятори, які є обов’язковим елементом конструкції сушарок, характеризуються високою продуктивністю подавання повітря в зону сушіння і водночас мають низький рівень вібрації та шуму. Такі вентилятори встановлюють на «тілі» зерносушарки, і вони працюють, зазвичай, у режимі витяжки відпрацьованого повітря (такі сушарки іноді називають «вакуумними»). Оскільки таке повітря насичене вологою, то вентиляторам доводиться працювати в складніших умовах, що скорочує термін їхньої служби. А отже, вони й потребують частішого технічного обслуговування (можна сказати – обов’язкового періодичного). Тому під час проведення СТО слід перевірити положення вентилятора та за потреби його корекції встановити вентиляторний вал чітко горизонтально. Перевірити потрібно й балансування крильчатки. Вали вентилятора й електродвигуна мають бути обов’язково паралельні.

Особливо ретельно варто оцінювати стан підшипників осей крильчаток. Таке обслуговування може супроводжуватися навіть демонтажем вентиляторів із сушарки й за потреби — ґрунтовним ремонтом. Тому, після встановлення їх знову на сушарку, перед пробним пуском потрібно переконатися в правильності напрямку обертання двигуна й вентилятора: для цього слід включити короткочасними рухами (поштовхами) двигун.

Негативною технологічною особливістю шахтних сушарок, поряд із беззаперечним позитивом — високими енергетичними показниками, є серйозні проблеми з викидами зернового пилу. Адже зерно, що протікає крізь високу шахту в напрямку згори вниз, безперервно стикається з поперечними (щодо потоку зерна) металевими коробами для подавання гарячого агента сушіння й охолоджувального повітря, внаслідок чого здавлюється й частково стирається. Якщо в сушарку потрапить вологий неочищений зерновий ворох, то він легко може застряти між повітропідвідними (відвідними) коробами, що може призвести до утворення локальних струминних течій, місцевого (осередкового) перегрівання зерна, а відтак — і до пожежі. До того ж і зерновий пил, що утворюється під час цього процесу, надзвичайно вибухонебезпечний. Для забору його з простору сушарки й подальшого безпечного видалення для запобігання викиду в атмосферу конструкція елеватора має ефективні технічні рішення. Що більше пилу потрапляє в сушарку під час завантаження зерна, то більше пилових викидів у повітря в процесі сушіння, які забруднюють територію навколо сушарки та довкілля. Для контролю чистоти повітря сушарки комплектують високоефективними вентиляторами. На них установлюють систему пиловловлювання, яка затримує до 95% пилу та легких домішок. Під час проведення сезонного ТО обов’язковій ревізії та прийняттю відповідних рішень підлягає блок контролю чистоти повітря, який постачається разом із кожним вентилятором.

На вихід — без затримки

Випускний механізм із певною кількістю випускних отворів для порційного видалення сухого зерна із сушарки працює за принципом періодичної дії. Він складається з двох рам, розташованих одна над другою із зазором між ними 3-5 мм (його можна регулювати). Верхня рама нерухома, а нижня може переміщатися по горизонталі вперед і назад і має шибери, призначені для перекриття отворів верхньої рами. Щілини в рамі між шиберами пропускають зерно за відкритого положення затвора, коли вони збігаються зі щілинами між коробами верхньої рами. Конструкція затвора передбачає рівномірний забір зерна з шахти по всьому її перетину. Відкриття й закриття затвора виконує електропривід, який вмикається періодично через контакти часового реле. За кожен цикл відкриття одного затвора випускається 100-300 кг зерна. Продуктивність затвора регулюється за допомогою реле часу (частота відкриттів). У разі несправності останнього частота відкриттів збільшується або зменшується, і режим сушіння, незважаючи на таку, здавалося б, дрібницю, порушується — робота сушарки зводиться нанівець. Тому роботу реле часу слід контролювати й обов’язково перевіряти його функціональну точність заданим параметрам під час проведення СТО.

Усі сушарки відповідно до свого функціонального призначення мають не просто гарячу внутрішню й зовнішні поверхні, а й відповідну тепловіддачу. Ефективність використання тепла, яке надходить у робочу зону сушильної камери, знижується, а разом з цим – зменшується й коефіцієнт корисної дії сушарки. Зважаючи на це, зовнішня обшивка сушарки повинна мати не просто теплоізоляцію, а неодмінно — цілу, без жодних пошкоджень, систему ізоляції. Це дає змогу істотно знизити витрати тепла й, відповідно, палива, особливо з урахуванням кліматичних умов зерновиробництва України. Тож контроль стану теплоізоляційної системи під час проведення СТО має бути максимально ретельним.

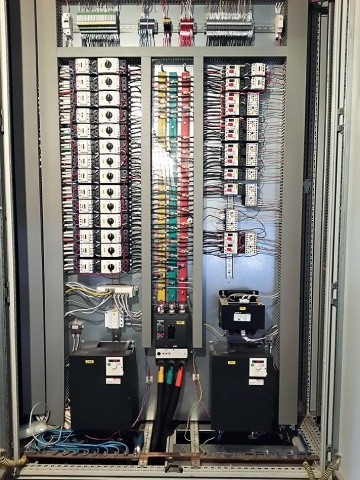

Електроніка: завжди надійний контакт

Обов’язково слід звернути належну увагу та оцінити реальний стан кріплення електропровідників, які підведені до датчиків температури. Механічне пошкодження, тріскання ізоляції – недопустимі, тому кабелі, що мають вади цілісності, потребують заміни.

Усі процеси сушіння — автоматизовані й контрольовані, що дає змогу знизити вірогідність і ризик поломки сушарки за неправильної експлуатації. Для контролю режимів виходу сушарки на встановлений режим сушіння та її роботи в повністю автоматичному режимі передбачена система автоматизації. Її пульт управління має загальний секційний вимикач, аварійну кнопку, ключ блокування включення сушарки та обладнаний звуковими й світловими сигналізаторами. Якщо температура в сушарці стає менш безпечною, процес сушіння автоматично зупиняється (насамперед — вентилятори й пальники), активуються акустичні й світлові сигналізатори. До цього слід додати, що температура і вологість зерна, яке виходить із сушарки, цілодобово контролюється в автоматичному режимі й відображається на моніторі. Автоматика зерносушарки забезпечує оптимальний і стабільний режим сушіння зерна, контроль процесу, сигналізацію і захист.

Крім того, вона виконує низку інших функцій:

- контроль технічного стану газових/дизельних пальників та теплового процесу;

- контроль усіх робочих модулів і захист від перевантажень та пожежонебезпечної ситуації;

- дистанційний запуск зерносушарки;

- контроль тиску палива перед форсункою;

- відновлення факела в разі його переривання;

- припинення подавання палива у випадку:

а) перевищення норми в будь-якій точці контролю температури;

б) зупинки вентиляторів;

в) зниження тиску розпилювача повітря до рівня, нижчого за відповідні показники налаштування;

г) неможливості автоматичного відновлення факела;

д) автоматичного відключення всієї установки.

Обслуговування приладів і пристроїв системи автоматизації зерносушарки проводять відповідно до паспортів на ці прилади й пристрої. Після закінчення сезону сушіння, коли ці прилади знімають, їх обов’язково слід повірити й установити на штатні місця.

Ну й, зрештою, перед кожним пуском зерносушарки в роботу майстер повинен переконатися в справності обладнання топки, пальників і автоматики, яка регулює процес горіння. Зокрема, він має перевірити:

- стан вентиляційних агрегатів, легкість обертання вала (без прояву поштовхів, ударів і зачеплень ротора за кожух);

- щільність усіх з’єднань дифузорів і повітропроводів, герметичність лазів і люків (вони мають щільно закриватися);

- натяг привідних пасів;

- справність транспортних механізмів подавання й прибирання зерна.

Після заповнення зерносушарки зерном потрібно виконати регулювання кількості повітря, що відсмоктується з охолоджувальної зони шахти. Для цього слід перекрити дросельні клапани в патрубках забору повітря до початку винесення зерна з коробів охолоджувальної зони й зафіксувати їх у цьому положенні. Витрату агента сушіння регулюють аналогічно за допомогою дросельних клапанів, установлених у патрубку забору агента сушіння з топки.

Обслуговування приладів і пристроїв системи автоматизації зерносушарки проводять відповідно до паспортів на ці прилади й пристрої. Після закінчення сезону сушіння ці прилади знімають і проводять їхню повірку, після чого знову встановлюють на штатні місця.

Ігнорування проведення цих робіт приведе до зниження продуктивності, аварійних зупинок, збільшення маси некондиційного зерна, підвищення шуму і вібрації та збою роботи всього елеваторного комплексу.

А. Сухина, a.sukhina@univest-media.com