Залежність вологості зерна від технічних факторів та погодних умов

Компанії-виробники, які постачають нам сушарки, без особливих докорів сумління твердо й упевнено заявляють про основоположні функціональні показники пропонованих зерносушарок: продуктивність сушіння, питомі витрати палива, які значною мірою є визначальними для прийняття ствердного рішення про купівлю цього обладнання. Підприємство-дилер «оцінило» такі привабливі показники, придбало сушарку й потратило значні кошти на її рекламу. Потенційні покупці «авансом» гідно оцінили й придбали сушарку виходячи насамперед із обіцяних задекларованих позитивів та показників економічності:

• висока інтенсивність сушіння зерна;

• рівномірність за вологістю і якісними характеристиками висушеного зерна;

• універсальність щодо кількості та видів палива, яке використовують для сушіння зерна;

• високі техніко-економічні показники щодо питомих витрат палива та електроенергії;

• можливість застосовувати економічні режими сушіння;

• високий коефіцієнт використання отриманого тепла для сушіння та низькі його непродуктивні втрати;

• висока ефективність і економічність ведення технологічного процесу сушіння зерна;

• температура зерна на виході із сушарки не перевищує температуру атмосферного повітря більше ніж на 10°С;

• автоматизація й оперативне отримання технологічних параметрів сушіння та вологості зерна в процесі технологічного процесу;

• відсутність шкідливого впливу на обслуговуючий персонал і навколишнє середовище;

• простота конструкції, тривала та безвідмовна експлуатація;

• наявність автоматизованої системи управління зерносушаркою і контролю вологості зерна;

• ефективне охолодження зерна після сушіння;

• стабільність виконання технологічного процесу, надійність і безпечність у роботі;

• низький ступінь травмування зерна системами, механізмами та обладнанням сушарки.

І ось сушарка доставлена в Україну, продана підприємством-дилером і змонтована в господарстві в літній період. А наприкінці вересня, коли традиційно в господарствах починають збирати кукурудзу, сушарку включено в роботу. І зразу ж, після перших змін роботи, коли оператор сушарки вже адаптувався, здавалося б, до всіх нюансів експлуатації сушарки, почали вести первинний «хронометраж» її роботи. Тобто скільки зерна висушено впродовж доби; скільки процентів вологи може зняти сушарка за один технологічний прохід зерна через теплоагент; скільки спалює палива та які питомі витрати останнього в процесі спалювання…

І ось сушарка доставлена в Україну, продана підприємством-дилером і змонтована в господарстві в літній період. А наприкінці вересня, коли традиційно в господарствах починають збирати кукурудзу, сушарку включено в роботу. І зразу ж, після перших змін роботи, коли оператор сушарки вже адаптувався, здавалося б, до всіх нюансів експлуатації сушарки, почали вести первинний «хронометраж» її роботи. Тобто скільки зерна висушено впродовж доби; скільки процентів вологи може зняти сушарка за один технологічний прохід зерна через теплоагент; скільки спалює палива та які питомі витрати останнього в процесі спалювання…

І тут первинна ейфорія у власників сушарки проходить, оскільки вони відмітили, що сушарка дещо не дотягує до проєктних показників. Комбайни ж у цей час у полі справно продовжують молотити кукурудзу, а вантажівки — справно доставляють зерно до сушарки... Добіг кінця вересень і настав жовтень… Ночі пішли туманні, сирі. Вранці сонечко довго не спроможне пробитися крізь густі осінні хмари. Лани кукурудзи зранку стоять то в нічній росі, то мокрі після осінніх дощів, то виблискують кришталевим сяйвом перших приморозків. А кукурудзу ж збирати треба — йдемо, як то кажуть, й зиму. На цьому фоні погодно-кліматичних умов наша сушарка ще більше «збавляє» темп: продуктивність «упала» ще більше, про рівномірність вологості висушеного зерна годі й мріяти. Власник сушарки зразу ж із великими претензіями — до фірми-продавця, а ті — до компанії, що продала сушарку. В основі претензій власника сушарки — недоотримана вигода/ зиск: планувалось закрити питання сушіння свого зерна при таких-то (розрахункових) витратах коштів, а на практиці виходить зовсім інакше: в планові терміни сушіння зерна «не влізли», потратили понадпланово велику кількість біопалива, зібране своїми комбайнами вологе зерно лежить у ангарі-зерносховищі, чекає свого часу сушіння і певною мірою втрачає свою якість... У такому мінорному настрої закінчилась осінь, а разом із нею — й сезон сушіння зерна та використання сушарки. Настав час «розбору польотів»: де ж тут причини всіх цих негараздів?

Першочергово причину слід шукати в паливі, яке використовувало господарство для сушіння зерна, та ефективності використання отриманого з нього тепла і, зокрема, виявити причину занадто великих непродуктивних втрат цього зерна. Як відомо, останніми роками в Україні для отримання теплоагента — нагрітого повітря інтенсивно використовують біопаливо. Ну, тут польоту фантазії наших вітчизняних сушильників зерна немає меж: хочуть із великим зиском для себе спалювати в теплогенераторі все, що здатне горіти, починаючи від відходів зернопереребки (фактично зернової полови) й закінчуючи дубовими дровами. І водночас не в повній мірі враховують — або, може, й не знають того, що теплотворна спроможність таких різних видів палива — різна, а відтак і результат такого сушіння також суттєво різниться. А ми ж хочемо отримати продуктивність по максимуму!

Першочергово причину слід шукати в паливі, яке використовувало господарство для сушіння зерна, та ефективності використання отриманого з нього тепла і, зокрема, виявити причину занадто великих непродуктивних втрат цього зерна. Як відомо, останніми роками в Україні для отримання теплоагента — нагрітого повітря інтенсивно використовують біопаливо. Ну, тут польоту фантазії наших вітчизняних сушильників зерна немає меж: хочуть із великим зиском для себе спалювати в теплогенераторі все, що здатне горіти, починаючи від відходів зернопереребки (фактично зернової полови) й закінчуючи дубовими дровами. І водночас не в повній мірі враховують — або, може, й не знають того, що теплотворна спроможність таких різних видів палива — різна, а відтак і результат такого сушіння також суттєво різниться. А ми ж хочемо отримати продуктивність по максимуму!

Розрізняють вищу на нижчу теплоту згоряння палива. Вища теплота згоряння — кількість тепла, що виділилася в результаті згорання 1 кг біомаси за повної конденсації всіх парів води, що утворилися під час горіння, з віддачею ними тепла, витраченого на їхнє випаровування (так званої прихованої теплоти пароутворення). Нижча теплота згоряння — кількість тепла, що виділилася за згорання 1 кг біомаси, без обліку тепла, витраченого на випаровування вологи, що утворилася під час згорання цього палива. Ці показники теплоти згорання в певній мірі (умовно) розглянемо на прикладі спалювання сирих і сухих дров. Так от, тільки що зрубана деревина (вологість — 50–60%) має теплотворну здатність на рівні 18,9 МДж/кг, а висушена (вологість 20%) — 14,24 МДж/кг. Нижча теплотворна здатність сухої соломи вівса становить 16,7 МДж/кг, тоді як нижча теплотворна здатність цієї соломи з вологістю 20% становить вже тільки 12,9 МДж/кг. Пелети з лушпиння соняшнику мають теплотворну здатність 18,9 МДЖ/кг. Природний газ має питому теплоту на рівні 33,5 МДж/м3 куб.

Спалюють таке паливо в теплогенераторах, які начебто й призначені для спалювання біопалива — а це широкий перелік матеріалів, до якого входить усе, що горить, починаючи від рослинних відходів сільськогосподарського виробництва. Але за результатами, зокрема за якістю та продуктивністю сушіння, вони начебто не в повній мірі виконують покладену на них функцію. І не завжди таке паливо, попри потенційні можливості теплогенератора, здатне створити потрібну кількість тепла з оптимальною температурою сушіння. А самі системи теплогенератора також не завжди спроможні створити відповідні технологічні умови та донести отримане тепло з необхідною температурою сушіння туди, де воно функціонально потрібне — до верхньої сушильної секції шахтної сушарки, розміщеної на висоті 25 і більше метрів. І тут варто звернути свою увагу на джерела отримання теплової енергії — пальники та теплогенератори.

Спалюють таке паливо в теплогенераторах, які начебто й призначені для спалювання біопалива — а це широкий перелік матеріалів, до якого входить усе, що горить, починаючи від рослинних відходів сільськогосподарського виробництва. Але за результатами, зокрема за якістю та продуктивністю сушіння, вони начебто не в повній мірі виконують покладену на них функцію. І не завжди таке паливо, попри потенційні можливості теплогенератора, здатне створити потрібну кількість тепла з оптимальною температурою сушіння. А самі системи теплогенератора також не завжди спроможні створити відповідні технологічні умови та донести отримане тепло з необхідною температурою сушіння туди, де воно функціонально потрібне — до верхньої сушильної секції шахтної сушарки, розміщеної на висоті 25 і більше метрів. І тут варто звернути свою увагу на джерела отримання теплової енергії — пальники та теплогенератори.

Аналіз ринку сушарок свідчить, що майже всі імпортні сушарки працюють на газу, незважаючи на його велику ціну. Для його спалювання сушарки комплектують потужними газовими пальниками. Газові пальники — виробництва провідних компаній, які позитивно зарекомендували себе на ринку протягом багатьох десятків років. Розміщений у основі шахти сушарки, такий пальник стабільно й надійно подає отриманий потужний факел вогню на значну висоту сушарки. І такий режим роботи — це підтверджені отримані мегаджоулі/ гігакалорії тепла, постійність температурного режиму та надійного подавання теплоагента аж до верхніх секцій сушарки. І як результат цього — постійність і стабільність температурного режиму сушіння, висока інтенсивність і продуктивність процесу, встановлена рівномірна вологість висушеного зерна на момент його вивантаження із сушарки.

А що ми маємо іноді в умовах України під час роботи такою сушарки? Газ — дорогий, тому власник сушарки приймає мудре «економічне » рішення — використовувати біопаливо. Але ж сушарка не укомплектована біотеплогенератором! Вихід знову шукаємо на теренах України: купляємо теплогенератор українського виробника. Але тут доречно зазначити, що більшість фірм-виробників теплогенераторів зорієнтовані на свої сушарки, які виробляють на цьому ж підприємстві. Тому передусім слід вирішити проблему: як об’єднати «чужу » сушарку і «свій» теплогенератор конструкційно в злагоджений технологічний тандем. І такі намагання не завжди закінчуються успішним рішенням: там щось не підійшло, там не такі розміри, там не такий переріз теплопроводу, теплогенератор неможливо ефективно оптимально «втиснути » під шахту сушарки, одного теплогенератора за тепловою продуктивністю для такої сушарки — замало. Мудрі кулібіни не здаються — приймають чергове геніальне рішення: застосовуємо два теплогенератори! Але якщо їх два — то утвореного ними тепла вже забагато!

А що ми маємо іноді в умовах України під час роботи такою сушарки? Газ — дорогий, тому власник сушарки приймає мудре «економічне » рішення — використовувати біопаливо. Але ж сушарка не укомплектована біотеплогенератором! Вихід знову шукаємо на теренах України: купляємо теплогенератор українського виробника. Але тут доречно зазначити, що більшість фірм-виробників теплогенераторів зорієнтовані на свої сушарки, які виробляють на цьому ж підприємстві. Тому передусім слід вирішити проблему: як об’єднати «чужу » сушарку і «свій» теплогенератор конструкційно в злагоджений технологічний тандем. І такі намагання не завжди закінчуються успішним рішенням: там щось не підійшло, там не такі розміри, там не такий переріз теплопроводу, теплогенератор неможливо ефективно оптимально «втиснути » під шахту сушарки, одного теплогенератора за тепловою продуктивністю для такої сушарки — замало. Мудрі кулібіни не здаються — приймають чергове геніальне рішення: застосовуємо два теплогенератори! Але якщо їх два — то утвореного ними тепла вже забагато!

І ось вам перший прокол: скомпоновані сушарка й теплогенератор — не ув’язані за тепловою продуктивністю-споживанням. А якщо ми оптимально конструкційно не поєднали теплогенератор/ теплогенератори із сушаркою, то й не отримали їхнього оптимального розміщення, не досягли відповідної конструкції та технічних параметрів теплопроводів. Другий «прокол»: теплоагент подається в сушарку неоптимальними теплотрасами, через що втрачається динамічний тиск і тепло потоку теплоагента. І тоді сушарка (мається на увазі шахтна) не доносить бажаної температури до зерна й воно не сушиться з тією інтенсивністю, яку задекларували виробники цього обладнання. Часто власники сушарок ігнорують втрати тепла через його тепловіддачу такими теплопроводами в навколишнє середовище. Причому причини цього зазвичай сміховинні, на кшталт «не вдалося дістати» або не «знайшли» потрібний теплоізолятор, не вдалось якісно теплоізолювати такі траси.

Та що там говорити про втрати тепла, яке транспортується від теплогенератора. Вони є (і значні) вже на першому етапі їхнього отримання — під час спалювання палива в теплогенераторі. Велика продуктивна сушарка потребує також потужного теплогенератора. За габаритними розмірами — однозначно. І не завжди такий теплогенератор має ефективну теплоізоляцію. І під час перебування поряд із таким тепловим агрегатом, гріючись біля нього під час сушіння ним зерна в сушарці (навіть у жовтні в умовах України), вже не просто закрадається в голову несмілива думка, а просто-таки б’є по мізках, мов дзвоном: скільки ж це тепла втрачається ось тут, ще навіть не вийшовши до теплотраси? І який же результат такого «тепловиробництва»? Замість того, щоб найповніше спрямувати тепло на сушіння — ми ним у буквальному розуміння гріємо повітря навколишнього середовища. Зниження ефективності сушіння — вже на першому його етапі! А це — пряма непродуктивна втрата тепла та коефіцієнта його використання.

Та що там говорити про втрати тепла, яке транспортується від теплогенератора. Вони є (і значні) вже на першому етапі їхнього отримання — під час спалювання палива в теплогенераторі. Велика продуктивна сушарка потребує також потужного теплогенератора. За габаритними розмірами — однозначно. І не завжди такий теплогенератор має ефективну теплоізоляцію. І під час перебування поряд із таким тепловим агрегатом, гріючись біля нього під час сушіння ним зерна в сушарці (навіть у жовтні в умовах України), вже не просто закрадається в голову несмілива думка, а просто-таки б’є по мізках, мов дзвоном: скільки ж це тепла втрачається ось тут, ще навіть не вийшовши до теплотраси? І який же результат такого «тепловиробництва»? Замість того, щоб найповніше спрямувати тепло на сушіння — ми ним у буквальному розуміння гріємо повітря навколишнього середовища. Зниження ефективності сушіння — вже на першому його етапі! А це — пряма непродуктивна втрата тепла та коефіцієнта його використання.

Під час проведення тестувань сушарок довелося спостерігати й таку ситуацію. Живлення біотеплогенератора відбувалося з бункера-живильника, який для подавання палива в топку теплогенератора обладнано шнеком. Частоту його обертання встановлює оператор на пульті керування. В якості палива використовували незернові відходи. Природно, таке паливо має низьку сипкість. І от унаслідок цього паливо зависло в середній частині бункера, і над шнеком утворилась «вакуумна яма». Внаслідок цього паливо не надходило в топку або подавалося «ривками», а відтак і процес теплоутворення перебігав теж «ривками », або взагалі призупинявся, тепло не утворювалося і не надходило в сушарку. Але процес вивантаження зерна із сушарки не зупинився, і віртуальний процес сушіння продовжувався. Про яку якість сушіння зерна тут можна говорити? Про яку автоматизацію та оперативне підтримання заданих технологічних параметрів сушіння й вологості зерна в процесі технологічного процесу через таку нерівномірність сушіння може бути мова?

Особливої оцінки потребують теплогенератори, які працюють зі спалюванням крупних рулонів або тюків соломи. Зазвичай, в наші дні цей процес вже автоматизовано. Рулони/ тюки подаються в топку теплогенератора технологічною лінією. Але й у цьому процесі — ще далеко до оптимальності технічних рішень та самого процесу горіння в топці. Після кожного разу відкривання дверцят у топці порушуються встановлені параметри температурного режиму й тиску всередині топки. Наслідком цього є порушення технологічного режиму/ зменшення тиску, з яким такий теплоагент подається в подальші теплові лінії сушарки. Сам же тюк/ рулон потребує певного часу для того, щоб розгорітися і щоб з нього почала виділятися проєктна кількість тепла. А коли теплогенератор не має такої лінії подачі тюків? Тоді втрати доволі відчутні... І все це можна спостерігати навіть візуально. А про низьку якість горіння соломи після завантаження рулона/тюка можна пересвідчитись, просто піднявши голову до димоходу теплогенератора — там валує чорний дим...

Особливої оцінки потребують теплогенератори, які працюють зі спалюванням крупних рулонів або тюків соломи. Зазвичай, в наші дні цей процес вже автоматизовано. Рулони/ тюки подаються в топку теплогенератора технологічною лінією. Але й у цьому процесі — ще далеко до оптимальності технічних рішень та самого процесу горіння в топці. Після кожного разу відкривання дверцят у топці порушуються встановлені параметри температурного режиму й тиску всередині топки. Наслідком цього є порушення технологічного режиму/ зменшення тиску, з яким такий теплоагент подається в подальші теплові лінії сушарки. Сам же тюк/ рулон потребує певного часу для того, щоб розгорітися і щоб з нього почала виділятися проєктна кількість тепла. А коли теплогенератор не має такої лінії подачі тюків? Тоді втрати доволі відчутні... І все це можна спостерігати навіть візуально. А про низьку якість горіння соломи після завантаження рулона/тюка можна пересвідчитись, просто піднявши голову до димоходу теплогенератора — там валує чорний дим...

Але такі причини втрат тепла та ефективності сушіння — суто «українські». А можуть же бути спричинені помилками, допущеними виробниками під час закладання конструкційних параметрів. Що мається на увазі? Скажімо так: сушарку придбали в компанії, яка розміщена та сушить зерно в рідній далекій теплій південній країні, можливо, навіть на іншому континенті. Там виробник добре знає, яка температура повітря навколишнього середовища та яка, відповідно, має бути температура теплоагента, що надходить на сушіння, і скільки коштів потрібно витратити на досягнення бажаного результату та як цього досягти оптимально. І відповідно дбають про це. Яким чином? Одним із таких зважених рішень для роботи навіть у рідних краях виробників такого обладнання є утеплення їхньої сушарки (знову ж таки — з розрахунку, що спирається на дані природно-кліматичних умов рідних теплих країв). Але тут доцільно зазначити, що така сушарка першочергово планується для «південного» ринку, а вже потім — для решти (але під час продажів у далекі й холодніші краї сушарку вже ніхто додатково не «утеплює»). У цю «решту країн» часто потрапляє місткий український ринок.

Як відомо, в наших умовах сушарки працюють «по повній програмі» під час сушіння зерна навіть зі складу, коли зерно зібране та доставлене з поля в листопаді й коли температура повітря становить навіть менше як 0°С. Тобто сушарка має розрахункову теплоізоляцію («утеплена») з розрахунку на температуру на рівні +15°С. Тут також доречно зазначити, що в паспортах більшості імпортних сушарок регламентовано проєктну продуктивність за довколишньої температури не менше як 15°С. І ця продуктивність декларується покупцям, тобто нам з вами. Під час сушіння зерна в Україні користувачі сушильного обладнання з різних причин не завжди застосовують економічні режими сушіння. Згідно з режимом сушіння, на виході із сушарки ми, наприклад, отримуємо зерно з гранично максимальною регламентованою вологістю 14%. Для отримання зерна з такою граничною вологістю його потрібно сушити (а ми так і робимо — сушимо!) до вологості, як то кажуть, впритик (до 14%), а для цього необхідно спалювати паливо. І немало! Але є інше економічне рішення: недосушувати до 14%, а сушити тільки до вологості, яка на 1,5–2% більша, ніж нормативна кінцева (14%). Наприклад, до 16%. Технічні та технологічні рішення для цього є: в технологічному сушильному комплексі на базі застосовуваної сушарки використовувати додатково ще одну технологічну одиницю — вентиляційний бункер, у якому неповністю висушене зерно дозріватиме (відлежуватиметься) до потрібної вологості фактично без витрат палива (без врахування незначних затрат електроенергії для виконання вентилювання зерна після процесу сушіння).

Як відомо, в наших умовах сушарки працюють «по повній програмі» під час сушіння зерна навіть зі складу, коли зерно зібране та доставлене з поля в листопаді й коли температура повітря становить навіть менше як 0°С. Тобто сушарка має розрахункову теплоізоляцію («утеплена») з розрахунку на температуру на рівні +15°С. Тут також доречно зазначити, що в паспортах більшості імпортних сушарок регламентовано проєктну продуктивність за довколишньої температури не менше як 15°С. І ця продуктивність декларується покупцям, тобто нам з вами. Під час сушіння зерна в Україні користувачі сушильного обладнання з різних причин не завжди застосовують економічні режими сушіння. Згідно з режимом сушіння, на виході із сушарки ми, наприклад, отримуємо зерно з гранично максимальною регламентованою вологістю 14%. Для отримання зерна з такою граничною вологістю його потрібно сушити (а ми так і робимо — сушимо!) до вологості, як то кажуть, впритик (до 14%), а для цього необхідно спалювати паливо. І немало! Але є інше економічне рішення: недосушувати до 14%, а сушити тільки до вологості, яка на 1,5–2% більша, ніж нормативна кінцева (14%). Наприклад, до 16%. Технічні та технологічні рішення для цього є: в технологічному сушильному комплексі на базі застосовуваної сушарки використовувати додатково ще одну технологічну одиницю — вентиляційний бункер, у якому неповністю висушене зерно дозріватиме (відлежуватиметься) до потрібної вологості фактично без витрат палива (без врахування незначних затрат електроенергії для виконання вентилювання зерна після процесу сушіння).

Особливо сушарки не забезпечують задекларовані показники продуктивності та якості сушіння через використання їх не в оптимальних погодних умовах або й узагалі без урахування таких під час експлуатації обладнання. Як відомо, модульні сушарки з огляду на технологічний принцип своєї роботи взагалі не мають теплоізоляційного покриття модулів. І внаслідок цього непродуктивні теплові втрати в них доволі значні. До того ж вони збільшуються в разі встановлення сушарки в господарстві на місці експлуатації без урахування рози вітрів, притаманної для цього часу її використання — вересень-листопад. Унаслідок цього сушарка всією боковою площею своїх модулів піддається дії вітрів, які в кілька разів збільшують відведення тепла від сушарки та тим самим збільшують непродуктивні втрати. Вплив вітру на роботу сушарки також позначається на неоднорідному нагріванні зерна, адже одна сторона сушарки інтенсивно охолоджується, а друга, з підвітряного боку, навпаки, перегрівається. Тому спостерігається нерівномірне сушіння зернового потоку в модулях і як наслідок — незабезпечення регламентованої вологості зерна вже на виході із сушарки.

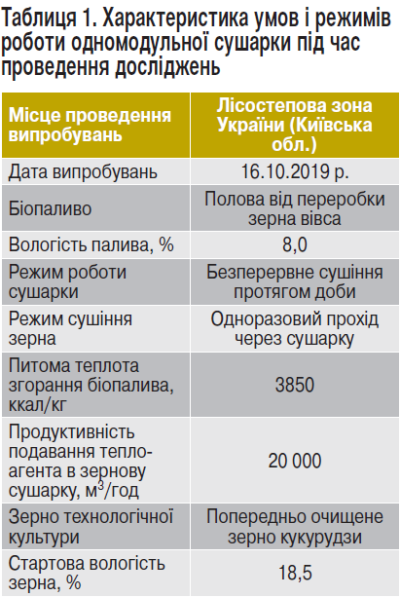

Для оцінки якості сушіння зерна було взято одномодульну зернову сушарку (скажімо, компанії- виробника «Х»). Вона призначена для сушіння попередньо очищеного зерна кукурудзи, зернових колосових, олійних і бобових культур насіннєвого, продовольчого або фуражного призначення потоком теплого повітря, яке подається через зернові колонки за допомогою вентилятора. До складу зерносушарки входять: модуль, секції, корпус із сітчастих панелей внутрішнього та зовнішнього контурів; бункер вологого зерна, камера змішування гарячого та холодного повітря, розподільчо- завантажувальний шнек вологого зерна; механізм приводу. Кількість модулів — один. Кількість секцій — 8 шт. Засипна місткість камери сушіння — 11,2 м3 (табл. 1).

Умови й режими загальних досліджень та №1

Визначення якості функціювання сушарки — вологості висушеного зерна, залежно від тиску атмосферного повітря, проведено під час сушіння зерна кукурудзи в жовтні 2019 року. Сушарка розміщена на відкритій площадці. Погодні умови відповідали вимогам до сушіння зерна: атмосферний тиск був дещо нижчий від нормального — 760 мм рт. ст. і впродовж світлової частини доби зменшувався. Температура повітря навколишнього середовища була позитивна. Теплоагент — нагріте до 70°С атмосферне повітря — подавався в сушарку вентилятором від теплогенераторного комплексу, де спалювали біопаливо — полову від переробки зерна вівса. Питома теплота згорання такого біопалива становила 3850 ккал/кг. Процес утворення теплоагента був стабільний та однорідний завдяки постійній нормі подавання біопалива в топку теплогенератора і його однорідності за складом і вологістю.

Визначення якості функціювання сушарки — вологості висушеного зерна, залежно від тиску атмосферного повітря, проведено під час сушіння зерна кукурудзи в жовтні 2019 року. Сушарка розміщена на відкритій площадці. Погодні умови відповідали вимогам до сушіння зерна: атмосферний тиск був дещо нижчий від нормального — 760 мм рт. ст. і впродовж світлової частини доби зменшувався. Температура повітря навколишнього середовища була позитивна. Теплоагент — нагріте до 70°С атмосферне повітря — подавався в сушарку вентилятором від теплогенераторного комплексу, де спалювали біопаливо — полову від переробки зерна вівса. Питома теплота згорання такого біопалива становила 3850 ккал/кг. Процес утворення теплоагента був стабільний та однорідний завдяки постійній нормі подавання біопалива в топку теплогенератора і його однорідності за складом і вологістю.

Сушіння проводили шляхом одноразового проходження зерна вологістю 18,5% через сушарку. Вологість висушеного зерна та заміри тиску атмосферного повітря вимірювали з 10 годин ранку через кожні 2 год протягом світлової частини дня (табл. 2). Теплоагент разом із відокремленою із зерна вологою видалявся з робочої камери сушарки через сітчасту робочу поверхню корпусу під тиском, створюваним відцентровим вентилятором. Сітчаста робоча поверхня секцій у процесі сушіння зерна була постійно конструкційно відкрита для вільного проходження через неї відпрацьованого теплоагента. В таких умовах вихід теплоагента із сушарки, який одночасно пов’язаний із процесом зняття вологи із зерна/ сушіння, зазнає певного впливу — протидії через тиск навколишнього середовища. Якщо він зменшується — то й протидія зменшується, а отже, більше тепла витрачається на процеси сушіння, і в результаті на виході отримують сухіше зерно (рис. 1).

Сушіння проводили шляхом одноразового проходження зерна вологістю 18,5% через сушарку. Вологість висушеного зерна та заміри тиску атмосферного повітря вимірювали з 10 годин ранку через кожні 2 год протягом світлової частини дня (табл. 2). Теплоагент разом із відокремленою із зерна вологою видалявся з робочої камери сушарки через сітчасту робочу поверхню корпусу під тиском, створюваним відцентровим вентилятором. Сітчаста робоча поверхня секцій у процесі сушіння зерна була постійно конструкційно відкрита для вільного проходження через неї відпрацьованого теплоагента. В таких умовах вихід теплоагента із сушарки, який одночасно пов’язаний із процесом зняття вологи із зерна/ сушіння, зазнає певного впливу — протидії через тиск навколишнього середовища. Якщо він зменшується — то й протидія зменшується, а отже, більше тепла витрачається на процеси сушіння, і в результаті на виході отримують сухіше зерно (рис. 1).

Коментарі за результатами досліджень №1

Під час проведення досліджень якості роботи сушарки, а саме вологості висушеного зерна, впродовж робочого дня спостерігалась певна динаміка зміни атмосферного тиску. Причому після 10 год ранку до 16 год дня тиск повітря зменшився від 758 мм рт. ст. до 745 мм рт. ст. (табл. 2). Заміри вологості висушеного зерна в цей час засвідчили, що одночасно зі зменшенням тиску повітря також зменшувалась і вологість висушеного зерна: з 15,2 до 13,9%. Тобто зменшення тиску атмосферного повітря обумовлює зменшення непродуктивних втрат енергії теплоагента на подолання його опору під час виходу через сітчасту робочу поверхню корпусу сушарки. Завдяки цьому із загального обсягу утвореного теплоагента збільшується кількість тепла, що залишається в сушарці та припадає на процеси відокремлення вологи із зерна (сушіння). І як результат — якість сушіння підвищується: вологість висушеного зерна зменшується.

Висновок 1

Отже, модульні сушарки зазнають негативного впливу на якість їхньої роботи в умовах збільшення/ зменшення тиску атмосферного повітря навколишнього середовища. Внаслідок цього вологість висушеного зерна збільшується/зменшується.

Нехтування постійним оперативним контролем за вологістю вивантажуваного висушеного зерна призводить до отримання зерна з нерівномірною вологістю впродовж зміни. Отримання висушеного зерна зі збільшеною вологістю, тобто понаднормовою, є негативним явищем, оскільки таке зерно знижує загальну вологість зерна. Недосушене до нормованих показників зерно потребує повторного досушування і, природно, — додаткових затрат. А в разі зберігання такого зерна на складі/ зерновому силосі воно потребує пильної уваги і в подальшому — досушування або примусового додаткового вентилювання та додаткових затрат.

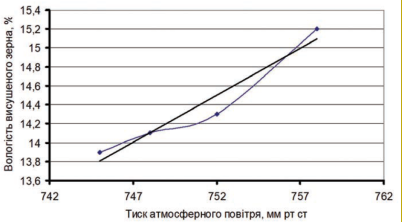

Умови й режими досліджень №2

Визначення якості функціювання сушарки — вологості висушеного зерна залежно від швидкості вітру навколишнього середовища проведено під час сушіння зерна кукурудзи. Погодні умови відповідали вимогам до сушіння зерна: температура повітря навколишнього середовища протягом доби була позитивна: від 8 до 24°С. Зерно з вологістю 18,5% надходило в сушарку зі складу. Вологість висушеного зерна та швидкість вітру вимірювали з 10 год ранку кожні 2 год протягом світлової частини дня (табл. 3). Відкрита сітчаста робоча поверхня секцій корпусу під час сушіння зерна зазнає певного охолоджувального впливу від атмосферних потоків — вітру. Внаслідок цього температурний режим поверхні корпусу та процес сушіння зерна також зазнають певного впливу з боку рухомих повітряних мас, які виконують охолоджувальну функцію (рис. 2).

Визначення якості функціювання сушарки — вологості висушеного зерна залежно від швидкості вітру навколишнього середовища проведено під час сушіння зерна кукурудзи. Погодні умови відповідали вимогам до сушіння зерна: температура повітря навколишнього середовища протягом доби була позитивна: від 8 до 24°С. Зерно з вологістю 18,5% надходило в сушарку зі складу. Вологість висушеного зерна та швидкість вітру вимірювали з 10 год ранку кожні 2 год протягом світлової частини дня (табл. 3). Відкрита сітчаста робоча поверхня секцій корпусу під час сушіння зерна зазнає певного охолоджувального впливу від атмосферних потоків — вітру. Внаслідок цього температурний режим поверхні корпусу та процес сушіння зерна також зазнають певного впливу з боку рухомих повітряних мас, які виконують охолоджувальну функцію (рис. 2).

Аналіз за результатами досліджень №2

Під час проведення досліджень упродовж робочого дня спостерігали певну динаміку зміни швидкості вітру (табл. 3). Причому після 10 год ранку до 16 год дня його швидкість зменшилась від 5,3 до 4,4 м/с. Заміри вологості висушеного зерна в цей самий час засвідчили, що відповідно до зменшення швидкості вітру також зменшувалась і вологість висушеного зерна: від 15,2 до 13,9%. Тобто зменшення швидкості вітру і зменшення впливу повітряних мас на поверхню сушарки обумовлюють зменшення непродуктивних втрат тепла (тепловіддачі) зі сторони металевих стінок корпусу сушарки в повітря навколишнього середовища та збільшення кількості тепла із загального його обсягу, що залишається в сушарці та витрачається на процеси відокремлення вологи із зерна (сушіння). І як результат — якість сушіння підвищується: вологість висушеного зерна зменшується.

Під час проведення досліджень упродовж робочого дня спостерігали певну динаміку зміни швидкості вітру (табл. 3). Причому після 10 год ранку до 16 год дня його швидкість зменшилась від 5,3 до 4,4 м/с. Заміри вологості висушеного зерна в цей самий час засвідчили, що відповідно до зменшення швидкості вітру також зменшувалась і вологість висушеного зерна: від 15,2 до 13,9%. Тобто зменшення швидкості вітру і зменшення впливу повітряних мас на поверхню сушарки обумовлюють зменшення непродуктивних втрат тепла (тепловіддачі) зі сторони металевих стінок корпусу сушарки в повітря навколишнього середовища та збільшення кількості тепла із загального його обсягу, що залишається в сушарці та витрачається на процеси відокремлення вологи із зерна (сушіння). І як результат — якість сушіння підвищується: вологість висушеного зерна зменшується.

Висновок 2

Вітряна погода обумовлює вплив на якість висушеного зерна модульної сушарки: його вологість збільшується/зменшується за збільшення/ зменшення швидкості вітру атмосферного повітря. Тобто сушіння зерна в умовах незначної швидкості вітру сприяє ефективнішому перебігу процесів сушіння й отриманню зерна з регламентованою вологістю, а також ефективнішим витратам теплоагента і палива для утворення тепла.

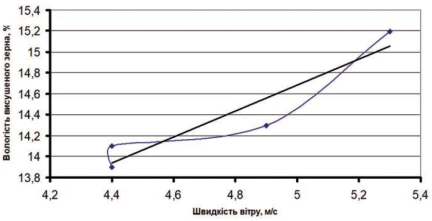

Умови й режими досліджень №3

Визначення якості функціювання модульної сушарки — вологості висушеного зерна залежно від вологості навколишнього атмосферного повітря, яке впливає на загальний зовнішній температурний режим секцій сушарки, проведено під час сушіння зерна кукурудзи в жовтні 2019 року. Сушарка розміщена на відкритій площадці. Сітчаста робоча поверхня корпусу сушарки під час сушіння зерна була постійно відкрита: одночасно й для надходження атмосферного повітря, й для вільного виходу через неї вологи з висушуваного зерна. Природно, в таких умовах температурний режим поверхні корпусу зазнає певного впливу зі сторони навколишнього середовища, в цьому разі — наявної в атмосферному повітрі довкола сушарки вологи. Вологість висушеного зерна та вологість повітря вимірювали з 10 год ранку через кожні 2 год протягом світлової частини дня (табл. 4).

Визначення якості функціювання модульної сушарки — вологості висушеного зерна залежно від вологості навколишнього атмосферного повітря, яке впливає на загальний зовнішній температурний режим секцій сушарки, проведено під час сушіння зерна кукурудзи в жовтні 2019 року. Сушарка розміщена на відкритій площадці. Сітчаста робоча поверхня корпусу сушарки під час сушіння зерна була постійно відкрита: одночасно й для надходження атмосферного повітря, й для вільного виходу через неї вологи з висушуваного зерна. Природно, в таких умовах температурний режим поверхні корпусу зазнає певного впливу зі сторони навколишнього середовища, в цьому разі — наявної в атмосферному повітрі довкола сушарки вологи. Вологість висушеного зерна та вологість повітря вимірювали з 10 год ранку через кожні 2 год протягом світлової частини дня (табл. 4).

Коментарі за результатами досліджень №3

Під час проведення досліджень упродовж робочого дня спостерігалась певна динаміка зміни вологості повітря (табл. 4). Причому після 10 год ранку до 16 год дня вологість зменшилась із 81 до 55%. Заміри вологості висушеного зерна в цей час засвідчили, що відповідно до зменшення вологості повітря також зменшувалась і вологість висушеного зерна: з 15,2 до 13,9% (рис. 3). Тобто зменшення вологості повітря обумовлює зменшення непродуктивних втрат тепла (тепловіддачі) зі сторони металевих стінок секцій модулів у повітря навколишнього середовища і збільшення кількості тепла із загального, що залишається в сушарці та витрачається на процеси відокремлення вологи із зерна (сушіння). І як результат — якість сушіння підвищується: вологість висушеного зерна зменшується.

Під час проведення досліджень упродовж робочого дня спостерігалась певна динаміка зміни вологості повітря (табл. 4). Причому після 10 год ранку до 16 год дня вологість зменшилась із 81 до 55%. Заміри вологості висушеного зерна в цей час засвідчили, що відповідно до зменшення вологості повітря також зменшувалась і вологість висушеного зерна: з 15,2 до 13,9% (рис. 3). Тобто зменшення вологості повітря обумовлює зменшення непродуктивних втрат тепла (тепловіддачі) зі сторони металевих стінок секцій модулів у повітря навколишнього середовища і збільшення кількості тепла із загального, що залишається в сушарці та витрачається на процеси відокремлення вологи із зерна (сушіння). І як результат — якість сушіння підвищується: вологість висушеного зерна зменшується.

Отже, модульні сушарки зазнають негативного впливу на якість роботи: вологість зерна після сушіння за збільшення вологості атмосферного повітря навколишнього середовища збільшується (і навпаки). Отримання висушеного зерна з дещо збільшеною, понад нормовану, вологістю є негативним явищем, оскільки таке зерно потребує повторного сушіння для отримання зерна з регламентованою вологістю. Сушіння зерна в умовах із незначною вологістю повітря сприяє ефективнішим витратам теплоагента і палива для його отримання. Тобто сушіння зерна в умовах пониженої вологості атмосферного повітря сприяє економнішому перебігу процесів сушіння й отриманню зерна з регламентованою вологістю.

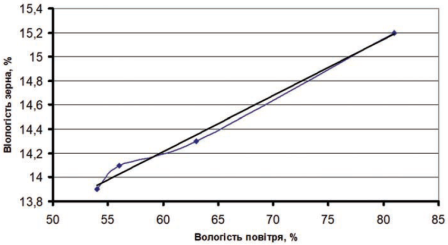

Умови і режими досліджень №4

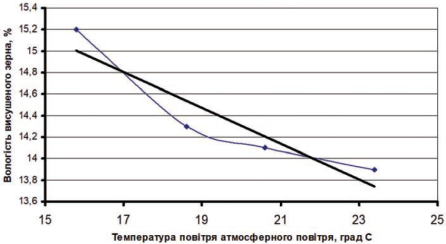

Визначення якості функціювання сушарки — вологості вихідного після сушіння зерна залежно від температури повітря навколишнього середовища проведено під час сушіння зерна кукурудзи в жовтні 2019 року. Сушарка розміщена на відкритій площадці. Температура повітря навколишнього середовища протягом доби була позитивна і збільшувалася протягом дня від 8 до 24°С. Вологість висушеного зерна кукурудзи вимірювали з 10 год ранку через кожні 2 год протягом світлової частини дня. У відповідності з конструкцією та технологічним принципом функціювання робоча сітчаста поверхня корпусу сушарки під час сушіння зерна завжди відкрита для надходження атмосферного повітря з навколишнього середовища. Природно, що металева поверхня секцій сушарки зазнає додаткового температурного впливу зі сторони довкілля. Зокрема, в денний час доби тепле атмосферне повітря обумовлює утворення позитивно теплової повітряної «оболонки» навколо корпусу сушарки.

Визначення якості функціювання сушарки — вологості вихідного після сушіння зерна залежно від температури повітря навколишнього середовища проведено під час сушіння зерна кукурудзи в жовтні 2019 року. Сушарка розміщена на відкритій площадці. Температура повітря навколишнього середовища протягом доби була позитивна і збільшувалася протягом дня від 8 до 24°С. Вологість висушеного зерна кукурудзи вимірювали з 10 год ранку через кожні 2 год протягом світлової частини дня. У відповідності з конструкцією та технологічним принципом функціювання робоча сітчаста поверхня корпусу сушарки під час сушіння зерна завжди відкрита для надходження атмосферного повітря з навколишнього середовища. Природно, що металева поверхня секцій сушарки зазнає додаткового температурного впливу зі сторони довкілля. Зокрема, в денний час доби тепле атмосферне повітря обумовлює утворення позитивно теплової повітряної «оболонки» навколо корпусу сушарки.

Коментарі за результатами №4

Під час проведення досліджень упродовж погожого теплого осіннього дня біля сушарки спостерігалась позитивна динаміка підвищення температури повітря (табл. 5). Причому позитивна температура була навіть після ночі — з ранку вона поступово збільшувалась від 15,8 до 23,4°С протягом дня — до 16 год (рис. 4). Тепле атмосферне повітря обумовило «наростання» позитивної теплової повітряної «оболонки» навколо сушарки. Завдяки цьому зменшуються непродуктивні теплові втрати металевою сіткою секцій, яка контактує із зовнішнім теплим повітрям. Відповідно, тепло, що подається в робочу камеру сушарки, продуктивніше витрачається на сушіння, в результаті чого процес віддачі вологи зерном покращується. Вологість висушеного зерна кукурудзи за дотримання стабільного процесу подавання теплоагента в сушарку, відповідно до зростання температури атмосферного повітря, зменшилась від 15,2 до 13,9%. Тобто підвищення позитивної температури повітря навколишнього середовища від 15,8 до 23,4°С позитивно сприяло процесу сушіння зерна в модульній сушарці.

Під час проведення досліджень упродовж погожого теплого осіннього дня біля сушарки спостерігалась позитивна динаміка підвищення температури повітря (табл. 5). Причому позитивна температура була навіть після ночі — з ранку вона поступово збільшувалась від 15,8 до 23,4°С протягом дня — до 16 год (рис. 4). Тепле атмосферне повітря обумовило «наростання» позитивної теплової повітряної «оболонки» навколо сушарки. Завдяки цьому зменшуються непродуктивні теплові втрати металевою сіткою секцій, яка контактує із зовнішнім теплим повітрям. Відповідно, тепло, що подається в робочу камеру сушарки, продуктивніше витрачається на сушіння, в результаті чого процес віддачі вологи зерном покращується. Вологість висушеного зерна кукурудзи за дотримання стабільного процесу подавання теплоагента в сушарку, відповідно до зростання температури атмосферного повітря, зменшилась від 15,2 до 13,9%. Тобто підвищення позитивної температури повітря навколишнього середовища від 15,8 до 23,4°С позитивно сприяло процесу сушіння зерна в модульній сушарці.

Загальні висновки

Якість роботи зернових сушарок шахтного та модульного типів, зокрема вологість зерна на виході після сушіння, залежить від впливу суб’єктивних і об’єктивних факторів. Причини першої групи факторів обумовлюються, в основному, недостатнім технічним рівнем систем отримання та подавання теплоагента в сушарку — біотеплогенераторів вітчизняного виробництва, які ще використовують у вітчизняних технологіях сушіння зерна. До об’єктивних факторів впливу відносять погодні умови у місці розміщення й експлуатації сушарок — здебільшого це температура повітря навколишнього середовища, вологість повітря та швидкість вітру, меншою мірою — атмосферний тиск. Для максимального усунення їхнього впливу на процес сушіння зерна потрібне подальше доопрацювання конструкції вітчизняних біотеплогенераторів та виконання процесу висушування збіжжя у найсприятливіший для роботи сушарок період року, а саме вересень — початок жовтня, коли робочі умови сушильного обладнання зазнають найменшого негативного впливу погодних факторів.

Якість роботи зернових сушарок шахтного та модульного типів, зокрема вологість зерна на виході після сушіння, залежить від впливу суб’єктивних і об’єктивних факторів. Причини першої групи факторів обумовлюються, в основному, недостатнім технічним рівнем систем отримання та подавання теплоагента в сушарку — біотеплогенераторів вітчизняного виробництва, які ще використовують у вітчизняних технологіях сушіння зерна. До об’єктивних факторів впливу відносять погодні умови у місці розміщення й експлуатації сушарок — здебільшого це температура повітря навколишнього середовища, вологість повітря та швидкість вітру, меншою мірою — атмосферний тиск. Для максимального усунення їхнього впливу на процес сушіння зерна потрібне подальше доопрацювання конструкції вітчизняних біотеплогенераторів та виконання процесу висушування збіжжя у найсприятливіший для роботи сушарок період року, а саме вересень — початок жовтня, коли робочі умови сушильного обладнання зазнають найменшого негативного впливу погодних факторів.

М. Занько, канд. техн. наук, ст. наук. співробітник, ДНУ «УкрНДІПВТ ім. Л. Погорілого» Журнал «Пропозиція», №4–5, 2020 р.