Технологія післязбиральної обробки та сушіння зерна

Зерно у процесі збирання має вигляд неоднорідної зернової маси, до якої, крім нього, входять різні домішки органічного і мінерального походження. Особливо небажаними є листостеблові частки бур’янів, які, як правило, мають підвищену вологість. Тому таке зібране зерно нестійке під час зберігання, через одну-дві доби у ньому можуть розпочатись процеси гідролізу, що призводить до погіршення якості та втрат урожаю.

Найнестійкішим є зерно, зібране прямим комбайнуванням. Навіть за збирання сухої зернової маси у ній міститься бите, травмоване, плюскле зерно, органічний пил, що значно знижує стійкість зерна. Тож зібране збіжжя потрібно негайно спрямовувати на обробку, бажано у потоці зі збиранням.

Післязбиральна обробка включає низку операцій, які проводять залежно від стану, призначення та особливостей культури. До основних операцій належить розміщення свіжозібраного зерна, його очищення, сортування, сушіння, вентилювання та,

за потреби, охолодження.

Приймання і розміщення зерна

Завчасно, перед початком збиральних робіт, готують зерносклади, перевіряють роботу і комплектність техніки для післязбиральної обробки врожаю. У зерноскладах бажано звільнити приміщення від залишків зерна, провести дезінфекцію препаратами, рекомендованими для знезараження. Із урахуванням об’ємів заготівлі й асортименту культур потрібно скласти план їхнього розміщення.

У процесі збирання зерно, що надходить після обмолочування комбайнами, розміщують окремими партіями залежно від виду культури, сорту, репродукції, показників якості. Окремо розміщують низькоякісне і дефектне зерно (уражене фузаріозом, сажкою, ріжками, клопом-черепашкою, проросле, із невластивим запахом, знебарвлене, із важковідокремлюваними і шкідливими домішками). Особливу увагу приділяють розміщенню зерна сильних і цінних сортів пшениці, твердій пшениці, пивоварному ячменю, якість яких має бути під постійним контролем.

Під час розміщення враховують стан і технологічні показники зерна, за якими воно має бути оброблене і доведене до норм готової продукції. Особливу увагу звертають на смітність і вологість зерна. За перевищення норми смітності, встановленої окремо для кожної культури, таке зерно відокремлюють і надалі спрямовують на очищення.

Зерно із різною вологістю має такий порядок розміщення і обробки: до 14–15% — визначають як сухе і придатне для зберігання; до 17% — як вологе, таке, що потребує підсушування чи вентилювання; понад 17% — як сире з обов’язковим сушінням у потоці зі збиранням. У разі накопичення і затримки із сушінням сирого зерна його слід розміщувати на установках активного вентилювання з обов’язковим контролем за температурою і вологістю.

Очищення і сортування зерна

Зерно, зібране комбайнами, підлягає негайному очищенню, особливо якщо воно вологе. Затримка з очищенням вологого і сирого зерна може призвести до його самозігрівання і погіршення якості вже через 10–12 год зберігання насипом.

Очищення може бути попереднім, первинним і вторинним — залежно від чистоти, вологості та призначення зернової маси. Попереднє застосовують у разі значного (понад 15%) засмічення, підвищеної вологості зерна, а також перед сушінням у шахтних зерносушарках. Первинному очищенню підлягає все свіжозібране зерно. Під час цієї операції виділяють основну фракцію зерна, відокремлюють крупні і дрібні домішки.

Вторинне очищення виконують у режимі сортування, його застосовують для насіння і продовольчого зерна з метою доведення до норм чистоти, встановлених для кожної культури. За допомогою сортування відбирають фракції із найкращими продовольчими якостями і посівними властивостями. Досвід минулих років показав, що навіть в умовах посухи і заготівлі дрібного насіння з нього шляхом сортування можна відібрати фракції пшениці і ячменю з високою схожістю і силою росту (маса 1000 насінин становила понад 40 г). Встановлено, що для цього підсівне решето для більшості сортів пшениці озимої має бути типорозміром не менше 2,5х20 мм (табл. 1). Насіння фракції, відібране за цим типорозміром, можна загортати глибше й отримувати дружні сходи.

Вторинне очищення виконують у режимі сортування, його застосовують для насіння і продовольчого зерна з метою доведення до норм чистоти, встановлених для кожної культури. За допомогою сортування відбирають фракції із найкращими продовольчими якостями і посівними властивостями. Досвід минулих років показав, що навіть в умовах посухи і заготівлі дрібного насіння з нього шляхом сортування можна відібрати фракції пшениці і ячменю з високою схожістю і силою росту (маса 1000 насінин становила понад 40 г). Встановлено, що для цього підсівне решето для більшості сортів пшениці озимої має бути типорозміром не менше 2,5х20 мм (табл. 1). Насіння фракції, відібране за цим типорозміром, можна загортати глибше й отримувати дружні сходи.

Для очищення-сортування застосовують різні повітряно-решітні зерносепаратори, аспіратори. Для відбору важковід- окремлюваних домішок використовують трієри, пневмосортувальні столи, гірки.

Зерноочисні машини мають бути укомплектовані змінними робочими органами, аби забезпечити різні режими сепарування. Режим очищення-сортування добирають до кожної культури окремо (табл. 2). Але в кожному конкретному випадку режим уточнюють, виходячи із фактичної чистоти і крупності зернівки, її вологості. Особливу увагу слід звернути на добір підсівних решіт, які є основними, оскільки визначають вихід і якість насіння та продовольчого зерна.

Високу продуктивність та якість очищення забезпечують сепаратори БСХ, КБС, БЦСМ, СС, СПО-50 вітчизняного виробництва, а також сепаратори концерну Сіmвrіа, фірм Petkus, Denis. На очищенні-сортуванні насіння добрі результати показує комплект обладнання, до складу якого входять сепаратори БСХМ-16, пневмостіл ПСС, норії із пластиковими ковшами виробництва Хорольського механічного заводу.

Сушіння зерна

Цю операцію виконують у разі підвищеної збиральної вологості, а також задля термічного знезараження зерна від шкідників. За наявності різних партій насамперед сушать вологіше, уражене, з ознаками самозігрівання зерно. Під час заготівлі різних сортів пшениці спочатку сушать зерно твердих, сильних і цінних сортів.

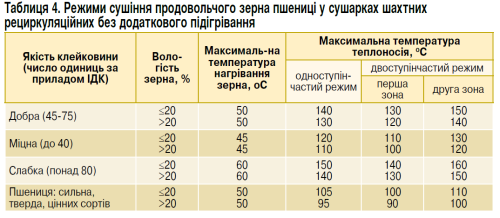

Різні культури потребують індивідуальних підходів у проведенні сушіння. Пшеницю висушують за змінних температурних режимів із урахуванням якості клейковини у зерні. За слабкої клейковини температуру підвищують, за надто міцної — знижують, аби зберегти та поліпшити якість зерна. Підвищені температури дають змогу дещо зміцнити клейковину, понижені — не призводять до її додаткового зміцнення. За м’яких режимів висушують зерно цінних, сильних і твердих пшениць. Зерно проросле, ушкоджене клопом-черепашкою формує слабку клейковину, тому його також висушують за підвищених температур, але з постійним контролем за режимом сушіння.

Вибираючи режим, слід враховувати конструкцію зерносушарки. За сушіння пшениці у шахтних прямоточних зерносушарках режим сушіння встановлюють відповідно до табл. 3. Після кожного проходження зерна через сушарку його вологість має знижуватись не більш як на 6–8%. Тому для зниження вологості понад 8% зерно слід пропустити через сушарку декілька разів.

У сушарках рециркуляційних зерно висушується за одне пропускання завдяки постійній циркуляції потоків зерна у шахтах сушарки. Розподілення потоків таке: у середньому дві третини сухого зерна подається на рециркуляцію (змішується із вологим холодним зерном), а одна третина — у зерносховище.

Технологія рециркуляційного сушіння включає п’ять циклів:

— змішування сирого холодного зерна із сухим нагрітим;

— короткочасне нагрівання сумішки зерна;

— відлежування сумішки у тепловологообміннику;

— основне сушіння;

— охолодження.

На рециркуляцію зерно відбирають після другого або третього циклів залежно від технологічної схеми роботи сушарки. Також можлива зміна чергування циклів, особливо другого і третього.

Із різних технологічних схем рециркуляції найефективнішим є застосування двох контурів, що дає змогу значно спростити експлуатацію сушарки й автоматизувати процес сушіння.

Температурний режим у рециркуляційних сушарках встановлюють залежно від вологості пшениці,

якості клейковини та додаткових пристроїв для нагрівання зерна. У сушарках без підігрівання зерна температурний режим має відповідати значенням табл. 4.

У рециркуляційних сушарках, укомплектованих пристроями для попереднього підігрівання зерна, температурний режим має відповідати значенням табл. 5. Як додаткові пристрої використовують колонки, у яких зерно перебуває у стані падіння, або кипіння. Час перебування зерна у цих колонках не перевищує 8–10 с, тому температуру агента сушіння на вході у нагрівник можна збільшувати до 250…370оС залежно від якості клейковини пшениці продовольчої. Основною метою підігрівання є підвищення температури зерна, яка не повинна перевищувати максимально допустимого показника.

Використання рециркуляційних сушарок має низку переваг:

— відпадає потреба у доборі партій зерна за вологістю;

— сушіння можна вести за м’якого режиму зі зменшенням витрат енергоресурсів. Заощадити енерговитрати та інтенсифікувати сушіння можна також завдяки обладнанню зерносушарок пристроями для підігрівання зерна перед основним сушінням.

Вказані температурні режими теплоносія під час сушіння пшениці стосуються, головним чином, вітчизняних шахтних зерносушарок, наприклад типу ДСП. У сушарках зарубіжних виробників, які мають іншу конструкцію, температурні режими теплоносія встановлюють відповідно до їхніх паспортних значень, але температури нагрівання зерна мають бути витримані згідно з рекомендаціями.

Основним показником процесу сушіння є температура нагрівання зерна. У сушарках, не обладнаних дистанційною термометрією, температуру бажано контролювати через кожні 2 год процесу сушіння.

Інші культури також мають свої особливості сушіння. Наприклад, жито і ячмінь — порівняно термостійкі культури, тому їхнє зерно під час сушіння можна нагрівати до 60°С за винятком пивоварного ячменю. Останній повинен мати високу схожість, у зв’язку з чим максимально допустима температура його нагрівання становить 40°С для зерна з вологістю до 19%, та 45°С — вищої вологості.

Овес допустимо нагрівати до температури 50°С незалежно від вологості зерна, однак слід постійно контролювати стан зернової маси, оскільки за підсихання облущується плівка ядра, погіршуються умови сушіння.

Горох під час сушіння схильний до розтріскування, тому режими цього процесу мають бути м’якими: температура нагрівання зерна — до 40…45°С; зниження вологості на 2–3% за одне пропускання сушарки; проміжне відлежування.

Ріпак товарний вологістю до 13% висушують за температури теплоносія 80…90оС, нагрівання насіння — до 50°С, у разі вищої вологості температуру знижують на 10…20°С і 5…10°С, відповідно. У сушарках без перемішування насіння температуру теплоносія встановлюють на рівні 60 °С. Сушарки, призначені для сушіння ріпаку, максимально герметизують, у процесі сушіння не допускають винесення насіння із шахти сушарки.

Насіннєве зерно висушують у шахтних зерносушарках за помірніших режимів: за його вологості до 19% температура нагрівання не має перевищувати 40°С для пшениці, жита, ячменю, вівса та 35°С — для гороху. За вищої вологості температуру для всіх культур знижують на 5°С і застосовують ступінчасті режими сушіння. Температурний режим для сушіння ріпакового насіння залежить від його вологості: за 17% і нижче — нагрівають до 40°С, 17–19% — 37°С; понад 19% — 35°С. Температуру контролюють у коробах нижнього ряду сушильної шахти, вона не повинна перевищувати максимально допустимого значення.

Для сушіння рекомендують як сушарки вітчизняні — ДСП-32ОТ, АІ–ДСП-50, АІ-УЗМ, АІ-УСШ, СЗМ-540, так і зарубіжного виробництва — компаній Sukup, MC, GSI, Delux (США), Riela (Німеччина) тощо. Останнім часом набувають поширення також блочно-модульні сушарки, які можуть поступово збільшувати потужність, а також пересувні — для сушіння зерна поза місцем збирання.

Порівнюючи різні сушарки, можна сказати, що зарубіжні, як правило, мають кращу енергетику, нижчі питомі витрати пального. Вітчизняні вирізняються рівномірнішим сушінням, оскільки товщина шару зерна між коробами не перевищує 200 мм.

Продуктивність зерносушарок можна оцінювати за плановими одиницями (за планову одиницю слугує 1 т продовольчого зерна пшениці, висушена із вологості 20% до 14%). Для обчислення планових одиниць, а отже, і фактичної продуктивності сушарки користуються формулою:

Продуктивність зерносушарок можна оцінювати за плановими одиницями (за планову одиницю слугує 1 т продовольчого зерна пшениці, висушена із вологості 20% до 14%). Для обчислення планових одиниць, а отже, і фактичної продуктивності сушарки користуються формулою:

Мпл. = Мф х Кв х Кк,

де Мпл. — маса просушеного зерна у плановому обчисленні, т; Мф — маса сирого зерна, т; Кв, Кк — коефіцієнти перерахування маси просушеного зерна у планові одиниці залежно від вологості, культури та призначення зерна.

Також проектна витрата палива під час сушіння подається у вигляді умовного. (Умовним паливом вважають теоретичне, яке за спалювання виділяє 29,2 Мдж теплоти.) Для розрахунку питомої витрати умовного палива користуються формулою:

Вп = Кн х Вн / Мпл,

де Вп — питома витрата умовного палива на планову одиницю, кг/т; Вн — маса натурального палива, кг; Мпл — маса зерна в плановому обчисленні, т; Кн — коефіцієнт перерахування натурального палива в умовне за теплотою згоряння.

В процесі сушіння маса зерна знижується залежно від початкової і кінцевої вологості. Але убування маси від зменшення вологості не відповідає її різниці, тому для правильного розрахунку користуються формулою:

Х = Мф х 100 (а -b) / 100 - b,

де Х — убування маси зерна, %; а — показник вологості до сушіння, %; b — показник вологості після сушіння, %.

Мф — маса просушеного зерна у плановому обчисленні, кг.

Активне вентилювання зерна

У процесі збирання, обробки та зберігання зерно може мати підвищені показники вологості та температури, що знижує його стійкість і якість. Для такого зерна ефективним може бути активне вентилювання, яке полягає в продуванні атмосферним повітрям зернової маси за допомогою вентиляційного обладнання. Прийом має низку суттєвих переваг, зокрема: зерно обробляється без переміщення і травмування, цей метод не потребує значних капіталовкладень і енерговитрат, прискорює дозрівання недостиглого зерна, підвищує стійкість і тривалість його зберігання. Прийом є однаково ефективним як для продовольчо-кормового зерна, так і насіннєвого.

Вентилювання відбувається у режимі підсушування або охолодження (залежно від стану зерна). У режимі підсушування зерно вентилюють сухим чи нагрітим повітрям, за допомогою такого прийому зерно, зібране із вологістю до 17%, можна довести до сухого стану. Підсушування ріпаку проводять за його вологості не більше 13%.

У режимі охолодження зерно вентилюють холодним атмосферним повітрям у найхолодніші години доби або охолодженим за допомогою холодильних машин. Охолодження можна провести також за допомогою вентиляційного обладнання сушарки, у цьому разі відключають її топку і вентилюють зерно. Внаслідок охолодження, проведеного в осінньо-зимовий період, підвищується стійкість зерна і збільшується тривалість його зберігання.

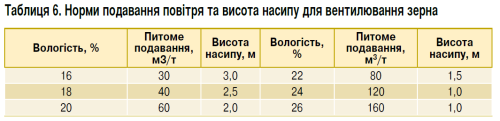

У процесі вентилювання слід дотримуватись норм подавання повітря у насип зерна залежно від його вологості (табл. 6). Слідкують також за висотою насипу, вона має забезпечувати рівномірне продування зерна. Проводити вентилювання потрібно за певних умов, а саме: фактична вологість зерна має перевищувати його рівноважну, інакше зерно, навпаки, зволожуватиметься через поглинання водяних парів повітря. Якщо рівноважна вологість невідома, то вентилювання проводять за температури зовнішнього повітря, показник якої нижчий від температури зерна на 5°С і більше. За дощової і туманної погоди ця різниця має становити не менше ніж 8°С.

Зерно, що зігрівається, вентилюють безперервно — незалежно від метеорологічних умов і рівноважної вологості — до температури, близької до нічної. Зігріте зерно вентилюють за збільшеного обсягу подавання повітря та зменшеної висоти насипу. Але краще зігріте зерно негайно спрямувати на сушіння.

Активне вентилювання проводять у наземних зерноскладах, у бункерних сховищах-силосах, які мають вентиляційну систему. Для тимчасового зберігання і вентилювання невеликих обсягів зерна (наприклад, зібраних в умовах фермерського господарства) можна будувати дешеві майданчики-накопичувачі місткістю до 30–40 т. Вентилюють майданчики за допомогою різних вентиляторів із розрахунку 40–120 м3 повітря на 1 т зерна.

Зберігання зерна

Зберігання проводять залежно від вологості зерна та його призначення. Зерно, призначене для переробки чи зберігання, повинне мати вологість відповідно до встановленої нормативними документами (стандартами) залежно від культури та її призначення. Пшеницю, жито, ячмінь зберігають за вологості зерна 14–15%, овес — 13–14, горох — 15–16, ріпак — 7–8%. Для тривалого зберігання вологість зерна додатково знижують на 1–2%. У процесі зберігання створюють такі умови, які забезпечують стійкість продукції, запобігають її ушкодженню шкідниками, ураженню хворобами, зволоженню й самозігріванню.

Зерно продовольчо-кормове і технічне зберігають у сухому стані насипом у зерноскладах, силосах елеваторів, бункерних сховищах. Висота насипу обмежується технічними можливостями сховищ, вона має забезпечувати їхнє нормальне обслуговування і контроль за якістю продукції.

Зерно продовольчо-кормове і технічне зберігають у сухому стані насипом у зерноскладах, силосах елеваторів, бункерних сховищах. Висота насипу обмежується технічними можливостями сховищ, вона має забезпечувати їхнє нормальне обслуговування і контроль за якістю продукції.

Останнім часом зерно все більше зберігають у металевих силосах-баштах, обладнаних системою активної вентиляції. Варто зважати на те, що зерно у металевих силосах, особливо верхні його шари, зазнає впливу від коливань метеоумов — змінює температуру і вологість. Тому в разі значного підвищення температури і зволоження слід вжити термінових заходів — провести вентиляцію чи перезавантажити сховище. Зерно насіннєве зберігають у закритих зерноскладах насипом чи запакованим. Висота насипу не має перевищувати 2 м, у сховищах із активною вентиляцією — 3 м. Не допускається розміщення у суміжних засіках насіння важковідокремлюваних культур (наприклад, жито і пшениця, ячмінь і овес). Щоб насіння не змішувалось, засіки не досипають на 15–20 см і встановлюють на відстані 0,5 м від зовнішніх стін сховища. Запакованим зберігають насіння добазових, базових категорій, а інколи перших репродукцій. Мішки вкладають штабелями на піддони із віддаленням від підлоги на 15 см, а від стін — на 70 см.

Контроль якості зерна

Якість зерна контролюють як у процесі післязбиральної обробки, так і на стадії зберігання. У процесі обробки застосовують внутрішньогосподарський контроль якості, на стадії зберігання — державний контроль готової продукції. Зерно продовольчо-кормове і технічне контролюють за показниками, встановленими для кожної культури стандартами ДСТУ, насіння — згідно з вимогами ДСТУ 2240-93.

М. Кирпа, д-р с.-г. наук,

завлабораторії післязбиральної обробки і зберігання зерна та стандартизації,

Інститут сільського господарства степової зони НААН